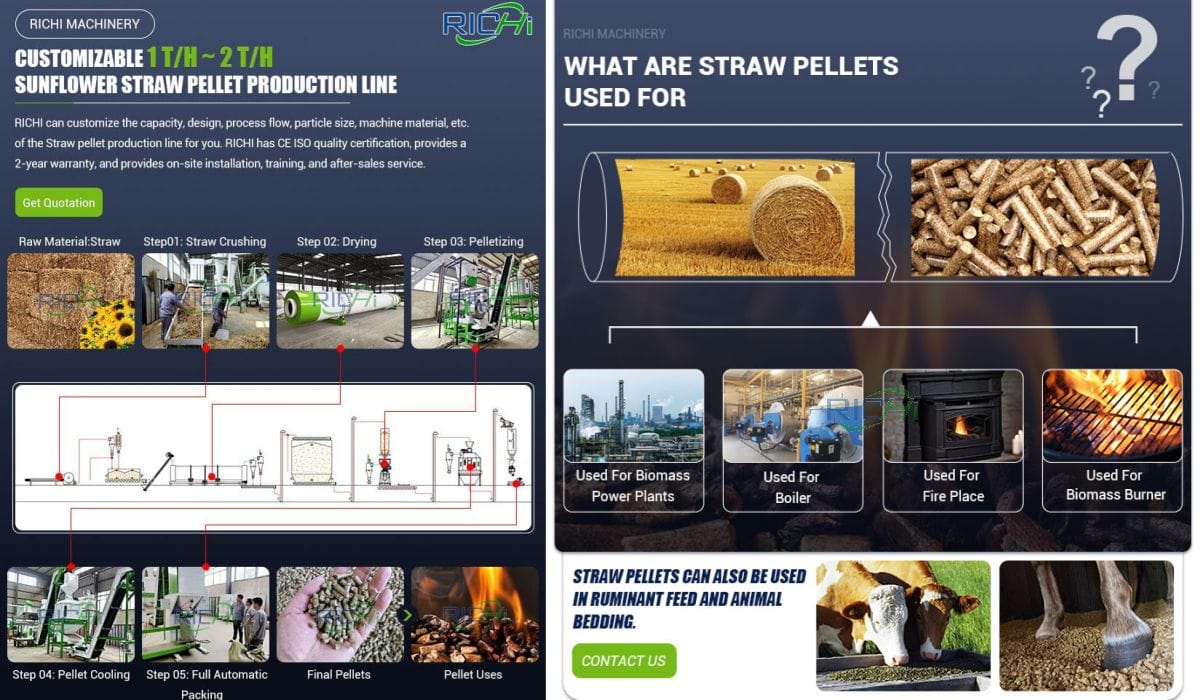

Завод по производству пеллет из соломы для биотопливных пеллет

Технология завода по производству пеллет из соломы производительностью 1-90 т/ч использует солому в качестве основного сырья, которая отличается простотой приобретения сырья, низкой ценой, непрерывными и стабильными поставками и способствует поддержанию непрерывного производства предприятиями. (Если вы хотите приготовить корм из соломенных гранул для скота, посетите наш линия по производству пеллет из соломы для более подробной информации)

Стоимость: 40,000-3,000,000 долларов

Комплексное решение для установки по производству гранул из соломы

- Сырье: Установка для производства гранул из соломы подходит для прессования соломы различных сельскохозяйственных культур, таких как пшеничная солома, рисовая солома, кукурузная солома, рапсовая солома, хлопковая солома, солома сахарного тростника, скорлупа арахиса, рисовая шелуха и т. д. Он также подходит для коры, веток, древесной щепы. , опилки, строительные шаблоны и другие отходы сельского и лесного хозяйства.

- Применимые клиенты: Сельскохозяйственные ресурсные компании, крупные мебельные фабрики, деревообрабатывающие заводы, рисовые заводы, маслобойни и другие пользователи, имеющие преимущества в сырье.

Поскольку соломенное топливо имеет высокое содержание летучих веществ, меньше золы, меньше влаги и легко воспламеняется, эффективность его сгорания достигает 95%. При тех же условиях тепловой КПД увеличивается более чем на 7% по сравнению с углем, а экономия энергии составляет около 10%.

Как построить завод по производству пеллет из соломы производительностью 1-90 т/ч?

- Существуют ли льготные политики для внешней среды; субсидия на налог на электроэнергию? Отношение к пеллетному топливу из биомассы? Опубликован ли какой-либо соответствующий официальный документ?

- Проверяйте качество, цену и количество сырья, а также учитывайте факторы долгосрочной поставки (т. е. долгосрочного контроля), чтобы мы могли спланировать конфигурацию линия по производству пеллет из соломы и анализировать стоимость в зависимости от сырья.

- После определения сырья необходимо определить здание завода. Строительство или нахождение фабричного здания, как правило, находится недалеко от сырья или в месте с удобной транспортной развязкой. Лучше всего иметь оба.

- Трансформеры. Промышленность грануляции биомассы потребляет много электроэнергии. После определения производственной мощности выберите приобретение трансформатора, соответствующего производственной мощности в соответствии с мощностью оборудования, предоставленной производителем оборудования.

- Приобретая оборудование, вы должны сначала понять качество продукции производителя оборудования, прежде чем покупать оборудование. Часто бывает трудно отличить хорошее или плохое качество продукта в сетевой среде. Попробуйте посетить производителя оборудования для производства пеллет из соломы на месте, и пусть вас не вводит в заблуждение низкая цена.

- Монтаж оборудования и пуско-наладка, RICHI Mашины бесплатно отправит технических специалистов для обучения установке и вводу в эксплуатацию.

Проектирование завода по производству соломенных гранул

Способ приготовления топливных гранул из соломы:

Используйте кукурузную солому в качестве сырья, после естественной сушки (содержание влаги ≤ 16%), измельчите ее в порошок с помощью пульверизатора (размер частиц ≤ 8 мм), затем используйте машину для изготовления гранул из соломы для экструдирования, а затем охладите, просейте и упакуйте. или более поздняя переработка. Технологический процесс: сбор – сушка – дробление – дозирование – удаление пыли – горячее сжатие – формование – охлаждение – сортировка-упаковка.

Основное оборудование, используемое на заводе по производству гранул из соломы

Выключатель тюков

Пассажировместимость:

1-15T / H

Основная сила:

30-150кВт

машина для дробления соломы

Пассажировместимость:

0.3-3 т / ч

Основная сила:

22-93 KW

Молотковая дробилка

Пассажировместимость:

3-25T / H

Основная сила:

30-160кВт

Проекты по производству пеллет из соломы

Завод по производству пеллет из кукурузной соломы в России

- дата проекта: 2020.09.01

- Размер гранул: 6 мм

завод по производству пеллет из пшеничной соломы в Канаде

- дата проекта: 2021.9.28

- Размер гранул: 6-8 мм

Завод по производству пеллет из пшеничной соломы в г. США

- дата проекта: 2020.10.10

- Размер гранул: 6-8 мм

Завод по производству гранул из кукурузной соломы в Аргентине

- дата проекта: 2020.06.18

- Размер гранул: 8-10 мм

завод по производству пеллет из пшеничной соломы во Франции

- дата проекта: 2023.06.19

- Размер гранул: 6-10 мм

Завод по производству пеллет из рисовой соломы в г. Египет

- дата проекта: 2020.07.23

- Размер гранул: 8-10 мм

Завод по производству пеллет из рисовой соломы in Таиланд

- дата проекта: 2019.05.14

- Размер гранул: 8 мм

Завод по производству гранул из кукурузной соломы в Индии

- дата проекта: 2022.07.30

- Размер гранул: 8-10 мм

Отчет о проекте завода по производству соломенных гранул

Существуют огромные бизнес-потенциалы для производства соломы. линия по производству пеллет из биомассы. Аутсорсинг можно поручить не только отдельным лицам или небольшим сообществам, но также крупным корпорациям и отраслям. Выбор подходящего оборудования и технологий для завода по производству гранул из соломы имеет решающее значение при создании собственного бизнеса по производству гранул из соломы.

Далее я перечислю два проекта завода по производству гранул из соломы, которые мы сделали для вас, надеясь помочь вам.

[Пример 1] Проект завода по производству гранул из соломы мощностью 2 т/ч

Происхождение проекта

В последние годы из-за характеристик низкого содержания серы и низкого уровня загрязнения пеллетное топливо из биомассы хорошо известно все большему количеству потребителей и имеет хорошие рыночные перспективы.

После полного исследования рынка и в сочетании с собственной реальностью компания решила инвестировать 550,000 4,000 долларов США в строительство проекта по производству и переработке пеллет из биомассы с годовой производительностью 1 2,000 тонн (построенный в два этапа, из которых первая фаза проекта - производственная линия № 2). составляет 2,000 тонн, а проект второй очереди- XNUMX # производственной линии с годовой производительностью XNUMX тонн).

- Характер постройки: новостройка

- Проект занимает площадь в 10 акров с новым заводским зданием площадью 2,000 квадратных метров.

- Общий объем инвестиций: 130,000 XNUMX долларов США

- Система работы: 8 часов в день, 225 рабочих дней в году;

- Сотрудники: 5 человек;

Содержание и масштаб основного строительства

Строительство завода по производству гранул из соломы мощностью 2 т/ч будет осуществляться в два этапа:

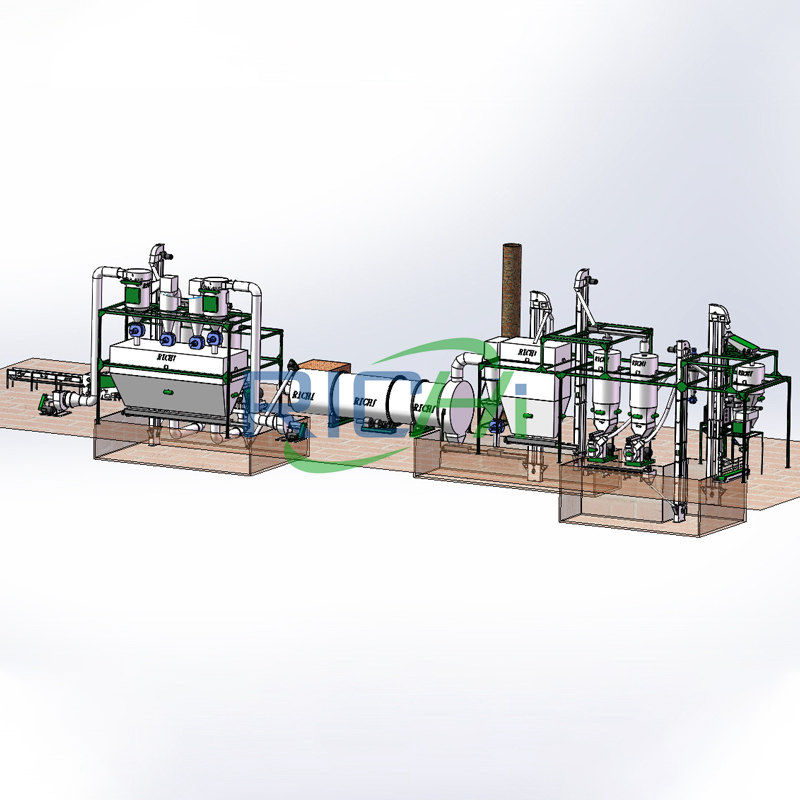

- Первый этап новой соломинки завод по производству пеллет из биомассы занимает площадь 1,100 квадратных метров, использует солому в качестве сырья, закупает 1 измельчитель соломы, 1 горячую печь, 1 сушилку, 2 гранулятор соломы пшеницыи т.д., с применением «дробления, грохочения, сушки, гранулирования». Технология производства, строительство линия по производству пеллет из биомассы проект с годовым производством 2,000 тонн гранул из соломы;

- Вторая фаза нового здания завода составляет 990 квадратных метров, с использованием соломы в качестве сырья, с приобретением 1 дробилки, 1 воздухонагревателя и 1 сушилка для соломы, и используя 2 машины для гранулирования соломы на первом этапе, также используя производственный процесс «дробление, просеивание, сушка, грануляция», и построить проект производственной линии с годовым производством 2,000 тонн гранул материала.

Плоская компоновка завода по производству пеллет из соломы

| название здания | Площадь (м²) | Площадь застройки (м²) | Замечания |

|---|---|---|---|

| 1 # мастерская | 350 | 350 | Построен (Этап 1) |

| 2 # мастерская | 660 | 660 | Построен (Этап 1) |

| 3 #мастерская | 990 | 990 | Будет построен (этап 2) |

| Всего | 6666.7 | 2000 | – |

План продукта

| Наименование | Расчетный масштаб (т/год) | Время работы (ч/год) |

|---|---|---|

| Пеллеты из биомассы | Этап I: 2000 г.; Этап II: 2000 г.; после завершения второго этапа, весь завод будет 4000 | 1800 |

Расход основного сырья и вспомогательных материалов

Солома (влажность около 25%)

- Расход 1-го этапа (т/год): 2355.025

- Расход II фазы (т/год): 2355.025

- Количество, используемое на всем предприятии (т/год): 4710.05

Основное оборудование завода по производству пеллет из соломы

Конвейер, пульверизатор, приточный вентилятор * 30 кВт, циклонный пылесборник, мешочный пылесборник, печь с горячим воздухом, просеивающая машина, сушилка, питатель, Машина для производства пеллет из рисовой соломы, и т.д.

Всего установлено 2 линии дробления и сушки; Производственная линия 1 # расположена в цехе 1 #, только зона хранения сухого лома расположена в цехе 2 #, а производственная линия 2 # расположена в цехе 3 #. Производственная мощность и время двух производственных линий одинаковы.

Участок грануляции расположен в цехе №2. Секция грануляции проекта второй фазы зависит от системы грануляции проекта первой фазы, и секции грануляции проектов первой и второй фаз не могут выполняться одновременно.

Производственный процесс завода по производству пеллет из соломы

- 【Кормление и транспортировка】: Закупленная солома погрузчиком подается в питатель, а затем по ленточному конвейеру транспортируется к соломодробилке. (Объем и влажность соломы, стеблей кукурузы, пшеничной соломы и другой соломы относительно велики (около 25%))

- 【Дробление и циклонное разделение】: Из-за большого объема соломы, стеблей кукурузы, пшеничной соломы и другой соломы их необходимо сначала измельчить с помощью измельчителя, а размер измельченных частиц составляет 21 мм. Выпускное отверстие в хвостовой части измельчителя соломы соединено с циклонным пылесборником, и материал отделяется по принципу удаления пыли с помощью вращения материала.

- 【Транспортировка и хранение】: Измельченный материал после циклонного разделения падает на конвейерную ленту со дна конуса циклонного пылесборника и транспортируется ленточным конвейером в зону хранения разбитого материала для хранения.

- 【Кормление и транспортировка】: После того, как хранящиеся измельченные материалы подаются погрузчиком в питатель, они подаются на сортировочную машину по ленточному конвейеру.

- 【Просеивание, герметичная транспортировка】: Так как измельченная солома может содержать недостаточно измельченные фрагменты, измельченные фрагменты направляются на просеивающую машину (диаметр фильтрующей сетки 15х15 мм) на просеивание, а измельченная солома с размером частиц более 15 мм очищается вручную и возвращается в дробилку. процесс дробления, а измельченный материал с размером частиц менее 15 мм напрямую транспортируется в сушилку через закрытый шнековый конвейер.

(Процесс сортировки измельченного материала этого проекта завода по производству гранул из соломы мощностью 2 т/ч будет производить некачественный измельченный материал, около 100 т/год некачественного измельченного материала (50 т/год на первом этапе), а полученный некачественный измельченный материал будет возвращен на дробилка для повторного измельчения.) - 【Сушка】: Пеллеты из соломы из биомассы предъявляют строгие требования к влажности сырья. Из-за разных источников закупок покупаемая солома и солома имеют высокое содержание влаги (около 25%) из-за дождя или неравномерной укладки в штабеля.

Для обеспечения качества продукции эта солома производительностью 2 т/ч завод по производству пеллет из биомассы В проекте используется сушилка для соломы (с использованием дымовых газов, вырабатываемых печью для нагрева биомассы, для непосредственного нагрева и сушки, температура сушки составляет 280 ~ 450 ℃), так что содержание влаги может соответствовать требованиям грануляции (около 10%). - 【Транспортировка и хранение】: Разбитый материал после циклонного разделения падает на конвейерную ленту со дна конуса циклонного пылесборника и транспортируется ленточным конвейером в зону хранения разбитого материала для хранения.

- 【Кормление и транспортировка】: Высушенный измельченный материал подается погрузчиком в питатель, а затем по ленточному конвейеру транспортируется в гранулятор соломы.

- 【Пеллетирование и формование】: высушенный измельченный материал подается в камеру экструзии гранулятор соломы погрузчиком, а измельченный материал сжимается во внутреннее отверстие формы прижимным роликом и формируется путем горячей экструзии формы.

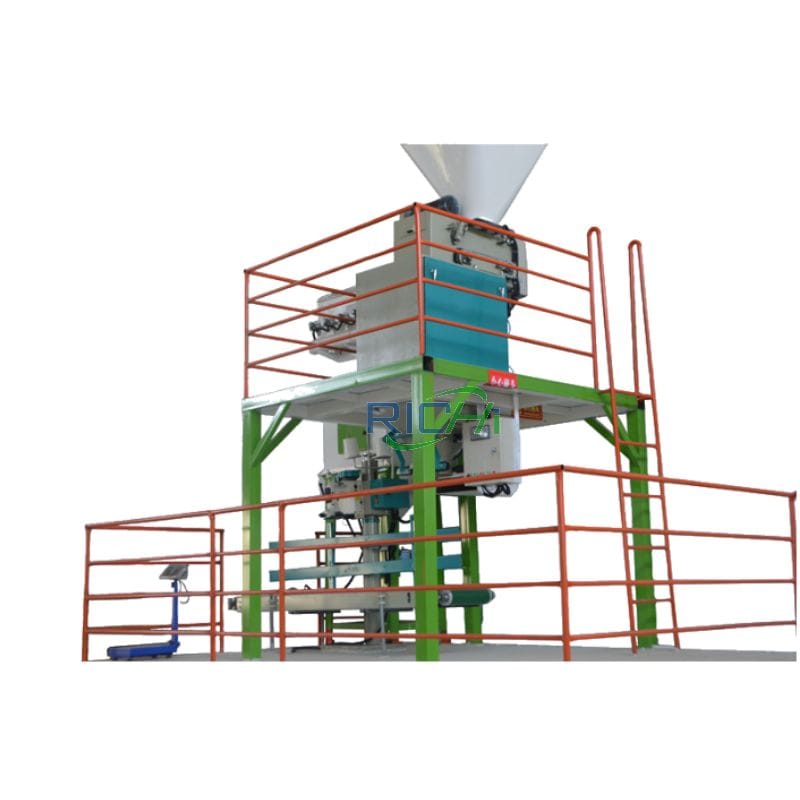

(Во время процесса прессования трение материала генерирует тепло (около 40 ℃), и экструдированный материал разрезается на цилиндрические гранулы на выходе из мельницы для изготовления соломенных гранул. Весь процесс представляет собой физическое формование экструзией без добавления какого-либо связующего вещества. . - 【Транспортировка и упаковка】: После того, как готовый продукт выходит из разгрузочного отверстия, после естественного охлаждения, он транспортируется в бункер готового продукта по ленточному конвейеру, а затем продается после ручной упаковки.

[Случай 2] Топливная биомасса Проект завода по производству пеллет из соломы 2 т/ч

Происхождение проекта

В 21 веке солома считается экологически чистой и возобновляемой энергией с большими масштабами развития и использования. Солома урожая содержит множество эффективных компонентов, которые можно использовать.

Помимо подавляющего большинства углерода, он также содержит калий, кремний, азот, кальций, магний, фосфор и другие элементы, а также целлюлозу, гемицеллюлозу, лигнин, белок, аминокислоты и другие органические компоненты.

Исследования Международного энергетического агентства показывают, что солома является хорошим чистым и возобновляемым источником энергии.

После того, как солома была подвергнута горячему прессованию до определенной плотности, а затем сожжена, она может повысить температуру горения и коэффициент использования тепла, уменьшить загрязнение воздушной среды, а скорость горения высокая, что экономит время, делая солому высокой высококачественный энергетический продукт и защита окружающей среды.

Использование соломенного топлива в сельской энергетике может обеспечить высококачественное топливо для жизни и производства в городских и сельских районах, что является важной мерой по экономии потребления ископаемых видов энергии и улучшению экологической среды, а также имеет большое значение для устойчивого развития мировая экономика.

Обзор проекта

- Характер постройки: новостройка.

- Общий объем инвестиций: 220,000 XNUMX долларов США.

- Нормы труда и система работы: 10 сотрудников, 16 часов в день, 300 дней годового производства.

- Масштаб проекта и производственный план: Проект завода по производству гранул из соломы мощностью 2 т/ч занимает площадь 7,000 квадратных метров, включая один офис, два склада и один цех.

Здесь нет контента о строительстве столовой. линия по производству пеллет из биомассы проект. Проектный масштаб производства этой соломинки завод по производству пеллет из биомассы Проект составляет 15,000 10,000 тонн соломы в год и XNUMX XNUMX тонн соломенных пеллет в год.

Состав проекта

- Цех: один, оснащенный двумя грануляторами из биомассы, с годовой производительностью 10,000 XNUMX тонн гранул из соломы.

- Офис: один, для отдыха и работы сотрудников.

- Склад: два, используются для хранения продуктов.

Сырье и потребление энергии

| Фамилия | Годовое использование |

|---|---|

| Солома | 15000 тонн |

| Вода | 180 тонн |

| Электричество | 60000кВт |

Основное оборудование для производства соломенных пеллет

| Имя устройства | Кол-во |

|---|---|

| Измельчитель соломы | 1 |

| Машина для гранулирования соломы | 2 |

| Конвейер | 1 |

| Вентилятор | 1 |

Технологическая схема завода по производству соломенных гранул

- Сырье соломы: Биомасса-сырье временно хранится на складе.

- Дробление и просеивание: Из-за большого размера соломки урожая ее нельзя использовать непосредственно для формовочной обработки. Основная задача процесса дробления состоит в том, чтобы измельчить более крупную солому в короткое и мелкозернистое сырье с помощью соломенной дробилки.

- Машина для формования гранул биомассы: сырье экструдируется машиной для гранулирования биомассы. Измельченный материал подается в машину для гранулирования биомассы. В машине для производства пеллет из соломы из биомассы измельченный материал нагревается.

А источник тепла исходит от тепла, выделяемого трением между формой и материалом, и тепла, выделяемого трением между материалами из-за сжатия объема сжатия.

Под действием определенной температуры и огромного давления лигнин в измельченном материале расплавляется в «клей», а сырье прессуется и склеивается в твердый предмет, который выдавливается из отверстия кольцевой матрицы соломенной пеллеты. мельница и прессуется в этот продукт. Продукт проекта – твердое топливо.

Цилиндрическое затвердевшее топливо непрерывно выдавливается из машина для гранулирования стеблей кукурузыи отрезать на необходимую длину с помощью режущего станка в соответствии с рыночным спросом. Разрезанное затвердевшее топливо подается в секцию упаковки, а затвердевшее топливо естественным образом охлаждается в процессе транспортировки. - Упакованная готовая продукция: Затвердевшее топливо, охлаждаемое в процессе транспортировки, последовательно измеряется, упаковывается и герметизируется перед помещением на склад.

Общественные работы

(1) Работы по водоснабжению

Вода, используемая в этом проекте по производству гранул из соломы мощностью 2 т/ч, в основном используется персоналом для бытовых нужд. Всего в проекте работает 10 человек, потребление воды для бытовых нужд составляет 60 л/сутки на человека, а потребление воды составляет 180 т/год.

Произведенные бытовые сточные воды рассчитываются как 85% водопотребления, поэтому производство бытовых сточных вод составляет 0.51 т/д, 153 т/год. На заводе была построена новая скважина глубиной 60 метров и производительностью 20 м³/час, которая может удовлетворить потребность в воде этого проекта.

(2) Дренажные работы

В данной соломе не происходит сброса производственных сточных вод. установка гранулирования биомассы проект. Сточные воды проекта представляют собой в основном бытовые сточные воды. Сброс сточных вод рассчитывается из расчета 85% водопотребления. Объем сточных вод составляет 0.51 т/день, 153 т/год. Вынесите его и используйте как навоз на ферме.

(3) Отопление

В зимний период офис отапливается электрическим отоплением, а производственный цех отоплением не предусмотрен. В проекте нет столовой.

(4) Источник питания

Электроснабжение этого проекта обеспечивается местной энергосистемой, которая может удовлетворить потребности в электроэнергии этого проекта завода по производству гранул из соломы мощностью 2 т/ч.

[Случай 3] Проект завода по производству пеллет из соломы производительностью 3.5 т/ч

Клиент этого проекта впервые выходит на рынок энергетики биомассы, инвестируя 420,000 10 долларов США в строительство завода по производству гранул из соломы. Норма рабочей силы проекта составляет 300 человек, работающих 8 дней в году, по одной смене в день, продолжительность каждой смены XNUMX часов.

В настоящее время для многих стран экономикой стали относительный дефицит энергии, нерациональность энергетической структуры и площади хранения энергоресурсов, расточительное потребление энергии и загрязнение окружающей среды, вызванное низкой эффективностью процесса освоения и использования энергии. и социальные проблемы. важным фактором устойчивого развития.

Таким образом, использование сельскохозяйственных и лесных отходов в сельских районах для превращения их в ресурсы и энергию, а также реализация стратегий, направленных на развитие производства энергии из биомассы, играют важную роль в экономическом развитии. Если вы также видите перспективу этой отрасли, почему бы не взглянуть глубже?

Конструктивное содержание

Проект завода по производству пеллет из соломы производительностью 3.5 т/ч занимает площадь 4000 м², а строительная площадь — 2493.6 XNUMX м². В зданиях в основном расположены мастерские и офисы.

Ворота проекта расположены на северной стороне территории завода, цех 1 расположен на западной стороне территории завода, цех 2 и склад сырья расположены на южной стороне территории завода, а офис расположен на северной стороне территории завода.

- Производственный цех: используется для производства пеллет из биомассы, расположен на западной стороне территории завода, площадь застройки 378 м².

- Склад сырья: расположен на южной стороне территории завода, строительная площадь 816 м².

- Офис: расположен на северной стороне территории завода, с площадью застройки 75.6 м².

Расход сырья

| Основное сырье и вспомогательные материалы | Расход (т/год) |

|---|---|

| Хлопковая солома | 3000 |

| Стебель кукурузы | 2500 |

| Опилки и другие отходы | 2500 |

Технологический проект завода по производству пеллет из соломы производительностью 3.5 т/ч

- Раздавливание: Приобретенные сухие стебли хлопка, стебли кукурузы, древесная щепа и т.д. отправляются на дробление в измельчители и измельчители.

- Скрининг: Измельченный материал транспортируется на барабанное сито для просеивания через ленточный конвейер, а материал с более крупным размером частиц возвращается в процесс дробления, и процесс транспортировки материала герметизируется.

- Гранулирование: Материал с заданным размером частиц транспортируется к машине для изготовления гранул из соломы из биомассы с помощью ленточного конвейера, где материал превращается в гранулы, и процесс транспортировки материала герметизируется.

- Упаковка готовой продукции: Готовая продукция упаковывается и хранится для реализации.

Основное оборудование и параметры

| Фамилия | Кол-во | Параметр | Модель |

|---|---|---|---|

| Измельчитель биомассы соломы | 1 | 60кВт | TPQ216 |

| Дробилка деревянной соломы | 1 | 55кВт | TPQ65 |

| Барабанное сито | 1 | / | / |

| Машина для производства соломенных пеллет | 1 | 90кВт | МЗЛХ520 |

| Конвейер | 2 | / | / |

План продукта

| Наименование | Расчетный масштаб (т/год) | Время работы (ч/год) |

|---|---|---|

| Пеллеты из биомассы | Этап I: 2000 г.; Этап II: 2000 г.; после завершения второго этапа, весь завод будет 4000 | 1800 |

Общественные работы

- Обогрев: Производственное помещение не требует обогрева зимой, а офисное помещение зимой обогревается кондиционером, что может удовлетворить потребности проекта в отоплении.

- Источник питания: Проект завода по производству пеллет из соломы производительностью 3.5 т/ч потребляет около 500,000 XNUMX кВт·ч/год электроэнергии, которая поставляется из местной электросети, а тянущие провода подводятся от близлежащих подстанций, что может удовлетворить потребность в электроэнергии для производства проекта.

- Водоснабжение: Качество и количество воды, обеспечиваемой местной сетью водоснабжения, соответствуют потребностям проекта в воде. Потребление пресной воды по проекту составляет 360 м³/год, в основном это вода для пылеподавления и бытовая вода для сотрудников.

техника моделирования эксплуатационных условий

- Сточные воды: Вся вода для пылеподавления в проекте испаряется, производственные сточные воды не образуются; сточные воды представляют собой в основном бытовые сточные воды сотрудников, объем которых составляет 0.32 м³/сутки (96 м³/год). Очистка, отсутствие сброса и сброса сточных вод на всем заводе.

- Выхлопной газ: Отходящие газы в процессе подачи, дробления, сортировки и грануляции пеллет из биомассы: вытяжной шкаф для сбора газа + рукавный фильтр (субметровый счетчик) + вытяжная труба высотой 15 м, при этом цех герметизируется, а оборудование опрыскивается. Спринклерное устройство.

Процесс загрузки и выгрузки материала (неорганизованный): материал хранится на складе сырья, установлено спринклерное устройство для разбрызгивания воды для уменьшения запыленности при загрузке и выгрузке материала; процесс транспортировки материала герметичен; установить туманную пушку, чтобы уменьшить количество пыли на фабрике. - Шум: Механический шум, возникающий при работе производственного оборудования, выбирайте малошумное оборудование, снижение вибрации фундамента, шумоизоляцию цеха и т. д.

- Твердые отходы: остатки и пыль классифицируются, собираются и повторно используются в производстве; отходы упаковочных материалов собираются и продаются; бытовые отходы регулярно убираются и вывозятся санитарной службой.

[Пример 4] Проект завода по производству пеллет из соломы производительностью 3 т/ч

Основной обзор

- Характер проекта: новостройка

- Инвестиции в проект: общий объем инвестиций 180,000 XNUMX долларов США.

- Занимаемая площадь: Общая площадь проекта составляет 666.7 м² (около 1.0 му), а общая площадь застройки составляет 460 м², 1 новый цех.

- Масштабы строительства: после завершения проекта будет переработано 9,000 тонн топливных пеллет из биомассы.

- Квота рабочей силы и система работы: Квота рабочей силы в этом проекте составляет 3 человека, и внедрена система сменности, с 10 часами работы в смену и 300 рабочими днями в году.

- Проект занимает площадь 666.67 м² и предусматривает строительство только одного производственного цеха со строительной площадью 460 м².

Основное сырье

- Сырье: солома

- Расход: 9010т/год

- Вместимость: 5т/год

- Форма упаковки: Навалом

- Место хранения: сырьевой цех

Оборудование для завода по производству пеллет из соломы производительностью 3 т/час

- 1 комплект системы измельчения: измельчитель соломы, силос;

- 1 комплект системы грануляции: пресс-гранулятор соломы, склад готовой продукции;

Технологический процесс производства гранул из соломы 3 т / ч

Влажность соломенного сырья клиента составляет менее 15%, оно измельчено и нарезано, поэтому нет необходимости настраивать сенорезки, слайсеры и сушилка для соломы.

Технологический процесс, который мы разрабатываем для клиентов, выглядит следующим образом:

Закупленное сырье доставляется на территорию завода на транспортном средстве, покрытом брезентом, и измельчается измельчителем соломы. Измельченный порошок соломы поступает на склад сырья через всасывание с отрицательным давлением для хранения, а сырье транспортируется к гранулятору соломы с помощью полностью закрытого шнека для экструзии.

Компрессионное формование, сформированные гранулы транспортируются в силос готовой продукции по полностью закрытому ленточному конвейеру для временного хранения, и после естественного охлаждения гранулы вручную упаковываются в тонны мешков и ждут продажи.

Общественные работы

Водоснабжение

Вода для этого проекта завода по производству пеллет из соломы производительностью 3 т/ч равномерно подается от станции водоснабжения, где расположен проект, а количество и качество воды могут удовлетворить потребность проекта в воде. Вода, используемая в этом проекте, в основном представляет собой бытовую воду и воду для туманных пушек с общим потреблением воды 8.84 м³/сутки.

- Производственная вода: Этот проект в основном используется для подавления пыли во время загрузки и выгрузки сырья. В этом проекте для пылеподавления используется генератор тумана. Расход воды генератором тумана составляет 1.5 м³/сутки, вода подается централизованно из системы водоснабжения, в которой находится проект.

- Бытовая вода: В этом проекте предусмотрена рабочая квота на 3 человека, все из которых являются жителями близлежащих районов. У них нет питания и жилья на заводской территории. Потребление воды для бытовых нужд сотрудников составляет 50 л/в расчете на чел•д, потребление воды для бытовых нужд составляет 0.15 м³/д.

Дренаж

Для дренажа проекта используется система отвода дождевых и сточных вод, а дождевая вода собирается отдельно и сбрасывается наружу. Ежедневно распыляемая вода генератора тумана удаляется с испарением, и производственные сточные воды не образуются.

Количество образующихся бытовых сточных вод рассчитывается на основе 80% потребления воды, поэтому количество образующихся бытовых сточных вод составляет 0.12 м³ / сут, в основном промывные сточные воды, а количество образующихся сточных вод невелико, которые непосредственно используются для пылеподавления. на заводской территории.

Отопление и охлаждение

Этот проект завода по производству пеллет из соломы производительностью 3 т/ч не имеет производственного тепла. Для отопления зимой используются электрические обогреватели или кондиционеры, угольные котлы не используются; Кондиционеры используются для охлаждения летом.

Источник питания

Энергопотребление этого проекта связано с местной трубопроводной сетью электроснабжения, а мощность и напряжение могут удовлетворить потребность в электроэнергии этого проекта.

Поскольку на проектной площадке действуют строгие требования по охране окружающей среды, для дальнейшего снижения количества летучей пыли в рамках этого проекта необходимо принять следующие основные меры:

- Свести к минимуму образование пыли на производстве с точки зрения технологического процесса и выбрать более современное производственное оборудование в этой отрасли, которое может уменьшить явление движения и выброса пыли;

- Транспортные средства для перевозки сырья должны иметь закрытый кузов, насколько это возможно, и следить за тем, чтобы материалы не проливались и не просачивались.

- В процессе просеивания и гранулирования старайтесь использовать закрытое оборудование;

- Минимизируйте падение материала на выходе материала, чтобы уменьшить выход пыли;

- Мастерская и помещение для хранения сухого порошка должны быть герметичными.

- Регулярно очищайте и собирайте пыль, осевшую на земле или рабочем столе.

- Улучшить сбор и управление неорганизованными выбросами из цеха завода по производству гранул из соломы производительностью 3 т/ч, а также установить пылеочистители в процессе загрузки материалов в цех и в резервную порошковую камеру для сухого материала, чтобы сократить выбросы пыли в цехе.

Зачем использовать солому для производства пеллет из биомассы?

Энергия биомассы является важной частью энергетических ресурсов. Его разработка и использование могут уменьшить дефицит энергии в моей стране, обеспечить чистую и высококачественную энергию и могут частично заменить уголь, нефть и природный газ. В качестве энергии биомассы она не наносит вреда обществу, возобновляема и полезна для защиты окружающей среды.

Многие страны очень богаты энергией биомассы. Разработка твердого топлива из биомассы и замена угля могут значительно сократить выбросы двуокиси углерода и двуокиси серы и принести огромную пользу окружающей среде.

Особенно в последние годы правительство и общественность все больше внимания уделяют влиянию остатков сельскохозяйственных отходов на загрязнение окружающей среды и выдвигают более высокие требования к использованию ресурсов и безвредному обращению с сельскохозяйственными остатками.

Поэтому инвестиции в создание завода по производству пеллет из соломы будут поддержаны государством.

Опасности сжигания соломы и других сельскохозяйственных, сельских и сельскохозяйственных отходов:

- Загрязнение воздушной среды, угрожающее здоровью человека. При сжигании соломы три индекса загрязнения атмосферы двуокисью серы, двуокисью азота и вдыхаемыми твердыми частицами достигли своего пика, среди которых концентрация двуокиси серы была вдвое выше обычной, а концентрация двуокиси азота и вдыхаемых твердых частиц был в три раза выше обычного.

Эквивалентно пятому уровню среднесуточной концентрации. Когда концентрация вдыхаемых частиц достигает определенного уровня, они сильно раздражают слизистые оболочки глаз, носа и горла и вызывают кашель, стеснение в груди и слезы в легких случаях, а в тяжелых случаях могут вызвать бронхит.

- Вызвать пожар, угрожающий безопасности жизни и имущества людей. Сжигание соломы очень легко воспламеняет окружающие горючие материалы, особенно вблизи гор и лесов. После возникновения пожара последствия будут катастрофическими.

- Вызывать дорожно-транспортные происшествия, влияющие на безопасность дорожного движения и авиации. Поскольку по обеим сторонам большинства скоростных автомагистралей находится большое количество сельскохозяйственных угодий, смог, образующийся при сжигании соломы, приведет к снижению видимости в воздухе и уменьшится видимая дальность, что легко приведет к дорожно-транспортным происшествиям.

- Разрушить структуру почвы и привести к снижению качества сельскохозяйственных угодий. Сжигание соломы вызывает резкое повышение температуры почвы, что может непосредственно сжечь и ошпарить полезные микроорганизмы в почве, повлиять на полное усвоение питательных веществ почвы сельскохозяйственными культурами, напрямую повлиять на урожайность и качество сельскохозяйственных культур и повлиять на доход от сельского хозяйства.

[Пример 5] Проект по производству гранул из соломы мощностью 4 т/ч

Происхождение проекта

Энергия биомассы является возобновляемым ресурсом и единственным возобновляемым источником углерода. Развитие энергетики биомассы является стратегической мерой по содействию энергосбережению и сокращению выбросов.

Это важный аспект содействия развитию сельского хозяйства замкнутого цикла и построения современного сельского хозяйства. Это также эффективный способ защиты окружающей среды и рационального и эффективного использования сельскохозяйственных ресурсов. Среди них солома является наиболее распространенным сельскохозяйственным отходом для большинства стран.

Сжигание угля и нефти вызвало определенную степень загрязнения окружающей среды. Выбор топлива в виде гранул из биомассы вместо сжигания угля и нефти может удовлетворить требования по защите окружающей среды и является доступным по цене. В связи с этим клиент воспользовался рыночными возможностями и построил новый местный завод по производству пеллет из соломы производительностью 4 т/ч с годовой производительностью 10,000 XNUMX тонн.

- Характер постройки: новостройка

- Общий объем инвестиций: 450,000 XNUMX долларов США

- Основное содержание и масштаб строительства: Проект занимает площадь 10,000 1,700 м², общая площадь застройки составляет 10,000 XNUMX м². Он в основном разделен на производственные цеха, склады и комплексные офисные здания. После того, как проект будет полностью завершен, он сможет производить XNUMX XNUMX тонн пеллет из биомассы в год.

- Квота рабочей силы и рабочая система: проект имеет квоту 15 человек, а годовой объем производства составляет около 300 дней. Система работы предприятия – 8-часовое производство в одну смену, отсутствие производства в ночное время.

- Ход реализации проекта: Ожидается, что проект будет завершен и введен в эксплуатацию в октябре 2018 года.

Основное содержание конструкции

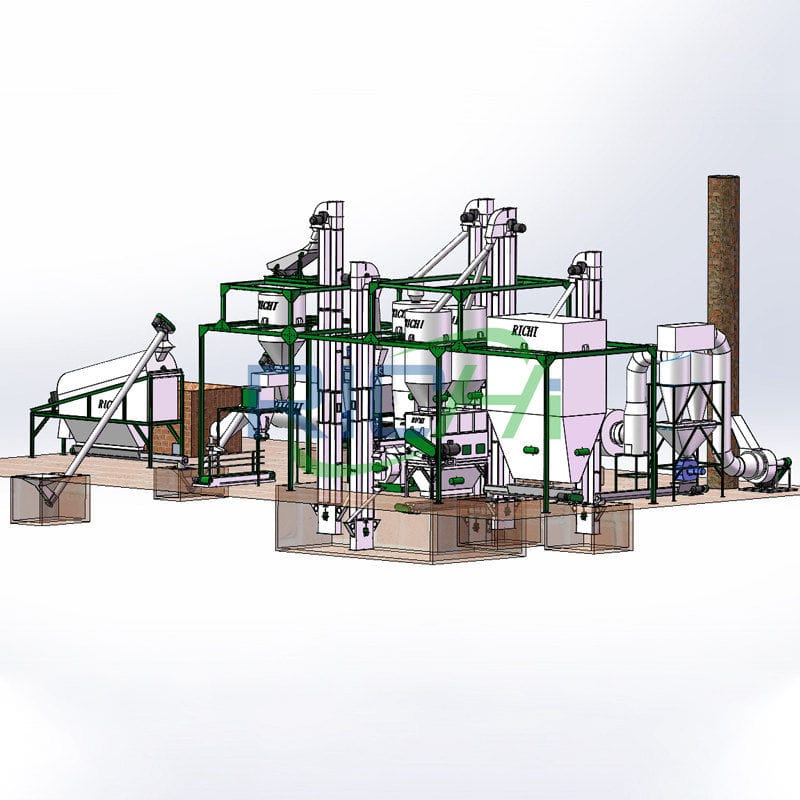

- Производственный цех: 1 этаж, стальная конструкция, строительная площадь 500 м², оборудованный 1 измельчителем соломы, грануляторами соломы и 5 конвейерами.

- Склад: 1 этаж, стальная конструкция, площадь застройки 1000 м². Используется для хранения сырья и готовой продукции, вместимостью более 10,000 XNUMX тонн.

- Комплексный офис: 1 этаж, стальная конструкция, площадь застройки 200 м².

Сырье и потребление энергии

Основным сырьем, необходимым для производства завода по производству гранул из соломы производительностью 4 т/ч, являются твердые отходы, такие как стебли сельскохозяйственных культур, солома и рисовая шелуха.

| Название сырья | Годовое потребление | цель |

|---|---|---|

| Уборка твердых отходов | 10000т/год | Ингредиенты: |

| Электричество | 100000кВт / год | Производственный срок |

Основное оборудование для запуска завода по производству пеллет из соломы производительностью 4 т/ч

| Имя устройства | Модель спецификации | Кол-во |

|---|---|---|

| Вилочный погрузчик | / | 2 |

| МЗЛХ420 Машина для гранулирования соломы | / | 4 |

| Измельчитель соломы | / | 1 |

| транспортерная лента | Длина 24m | 1 |

| транспортерная лента | Длина 30m | 1 |

| транспортерная лента | Длина 35m | 1 |

| транспортерная лента | Длина 18m | 1 |

| транспортерная лента | Длина 15m | 1 |

| Бумажный фильтр | / | 1 |

Процесс переработки топлива из биомассы из соломы

- Загрузка и разгрузка: На складе загружаются и разгружаются щепа и солома, привозимые автомобилями из окрестностей. В этом проекте завода по производству пеллет из соломы производительностью 4 т/ч нет котла, а сырье складируется в цехе, а не снаружи.

- Дробление: сырье измельчается в соответствии с технологическими требованиями, а измельченное сырье имеет размер менее 5 мм. Пыль, образующаяся в результате этого процесса, обрабатывается через рукавный фильтр, а образующаяся пыль используется повторно.

- Гранулирование: Машина для производства топливных пеллет из соломы из биомассы является ключевым оборудованием производственной линии. Использование гранулятора из соломы можно регулировать в соответствии с потребностями клиентов. Сырье содержит определенное количество лигнина и целлюлозы. Лигнин является структурным мономером материала и представляет собой полимерное соединение. Он выполняет функцию укрепления клеточной стенки и связывания целлюлозы.

Лигнин некристаллический, основная часть нерастворима ни в каких растворителях при комнатной температуре, не имеет температуры плавления, но имеет температуру размягчения. Когда температура достигает определенного значения, размягчающая сила сцепления лигнина увеличивается, и при определенном давлении молекулярные кластеры целлюлозы смещаются, деформируются и растягиваются. В процессе грануляции температура должна поддерживаться на уровне 80-100 ℃. - Транспортировка и охлаждение: Температура топлива из биомассы на выходе из машины для гранулирования соломы составляет 80-90 ℃, а полученные гранулы биомассы запечатываются и отправляются в буферный бункер через конвейерную ленту, а гранулы биомассы естественным образом охлаждаются в процессе передачи.

- Упаковано в хранилище: После охлаждения гранулы из соломы из биомассы упаковываются и хранятся для продажи.

Общественные работы

(1) Водоснабжение и водоотведение

Источником водоснабжения для этого проекта завода по производству пеллет из соломы производительностью 4 т/ч является местная водопроводная сеть.

(2) Источник питания

Он подключен к местной муниципальной электросети, которая стабильна и надежна и соответствует требованиям проекта.

(3) Отопление

Электрическое отопление используется для отопления офисов в зимнее время.

Разумное расположение

Этот проект является недавно построенным проектом с удобной транспортной развязкой и превосходным географическим положением. Мощность водоснабжения и электроснабжения может удовлетворить потребности проекта. Расположение проекта не включает в себя чувствительные территории, такие как заповедники, живописные места и источники питьевой воды, и нет экологических ограничений.

Рациональность общей компоновки

Территория завода обычно делится на две части: северная часть - это производственная зона с цехом по переработке топлива из соломенной биомассы, складом и т. Д .; юг офис и жилая площадь, с офисом.

Генеральный план проекта завода по производству пеллет из соломы производительностью 4 т/ч сочетает в себе природные условия территории завода, такие как рельеф, геология, гидрология и метеорология, для комплексного и разумного расположения зданий и транспортных маршрутов на территории завода.

Планировка здания компактна, транспортировка удобна, а управление удобно, что способствует повышению эффективности производства предприятия и снижению транспортных расходов.

Производственный цех находится примерно в 80 метрах от ближайших жителей с западной стороны, а производственная площадка расположена в направлении бокового ветра постоянного преобладающего направления ветра (северо-западного ветра), что мало влияет на близлежащие производственные, офисные и жилые помещения. жизни, а общее функциональное деление разумно. Таким образом, макет проекта является разумным.

[Случай 6] 5т/ч пеллеты из соломы pЛант

Происхождение проекта

Эта завод по производству соломенных гранул проект является новым проектом, и заказчик арендовал существующее здание завода для производства проекта. Завод занимает площадь 3.82 му (2544 м²), общая площадь застройки — 4500 м².

В соответствии с фактическими потребностями клиентов мы настроили дробилки, измельчители, солому гранулятор биомассыи другие удобства для клиентов. После ввода в эксплуатацию он может выйти на производственную мощность 12,000 XNUMX тонн пеллетного топлива в год.

После прессования и формования биомассы ее объем значительно уменьшается, что облегчает ее транспортировку, хранение и использование, а также решает ключевую проблему крупномасштабной утилизации биомассы.

В связи с этим клиент с оптимизмом смотрит на рыночные перспективы производства древесных гранул и использует закупку древесной щепы или древесных отходов, а также отходов сельского и лесного хозяйства из близлежащих сельских районов в качестве источника сырья для этого проекта для достижения комплексного использования. ресурсов.

Проект завода по производству пеллет из соломы производительностью 5 т/ч использует закупку соломы, древесной щепы или древесных отходов из окрестных сельских районов в качестве источника сырья для этого проекта и снижает влажность сырья за счет естественной сушки, без использование топлива для сушки.

- Характер строительства: новостройка

- Общий объем инвестиций: 350,000 XNUMX долларов США.

- Спецификация продукта: диаметр 8 мм, длина около 1.6-2.4 см.

- Основное сырье: солома, табачные стержни дымовой сушки, опилки или древесные отходы и т.д.

- Система работы: 8 сотрудников, 300 дней в году, 8 часов в день, один из них дежурит каждый день, а остальные сотрудники не живут на фабрике.

Строительная шкала

Общая площадь проекта составляет около 2544 м², в том числе 400 м² жилой площади, 1944 м² цеха обработки, 200 м² формовочного цеха и склада. Завершено строительство здания завода и затвердевшего цементного основания.

В период строительства проекта в основном будет осуществляться отделка и установка оборудования, и никакие другие здания не будут построены.

- Производственный цех: Площадь производственного цеха составляет 1944 м², высота около 7 м. Построенные на арендованной территории завода здания используются для отделки и ремонта. В основном занимается производством пеллет из биомассы. После завершения проекта по производству пеллет из соломы годовая производительность составит 12,000 XNUMX тонн пеллет из биомассы.

- Склад и цех гранулирования: занимает площадь около 200 м². Опираясь на построенные здания в районе проекта для украшения и преобразования, он используется для формования гранул из биомассы и штабелирования сырья.

- Офисная площадь: Офис занимает площадь около 400 м², используя существующие помещения в качестве офисной площади. (Связанное решение: 2 т/ч завод по производству пеллет из биомассы)

Сырье и вспомогательные материалы и потребление энергии

Пеллеты из биомассы в основном представляют собой древесную щепу или древесные отходы, сельскохозяйственные и лесохозяйственные отходы (в основном, солому, табачные стержни дымовой сушки и т. д.), которые экструдируются в топливные пеллеты из биомассы в форме стержней под давлением гранулятора биомассы.

Площадка этого проекта небольшая, поэтому не подходит для сушки большого количества сырья. В связи с этой проблемой, мы предлагаем, чтобы клиенты контролировали содержание влаги в закупленном сырье примерно до 20%, насколько это возможно, или арендовали другую площадку для сушки сырья и избегали сушки на территории завода.

При производстве проекта завода по производству пеллет из соломы производительностью 5 т/ч не используются никакие вспомогательные материалы и не используются древесные отходы, содержащие краску. Основное сырье и вспомогательные материалы, используемые в процессе эксплуатации, подробно описаны в следующей таблице:

| Фамилия | Потребление топлива |

|---|---|

| Древесный лом, обрезки, опилки | 6150.9т/год |

| Сельскохозяйственные и лесохозяйственные отходы, такие как солома и табачные стебли дымовой сушки. | 14352.1т/год |

| электричество | 13000кВт•ч/год |

| Вода | 240т/год |

| Упаковочный материал (мешок) | 0.7т/год |

План основного продукта

Поскольку целью продажи продукта является промышленное и гражданское использование, производство продукта будет перерабатываться в стержни (разной толщины) в соответствии с различным топливным оборудованием и сферой использования.

В зависимости от диаметра 8 мм и длины около 1.6-2.4 см технологический процесс и сопутствующее оборудование подходят для различных котлов и печей с годовой производительностью 12,000 XNUMX тонн.

Схема процесса кратко описана следующим образом:

Заказчик собирает сельскохозяйственные и лесохозяйственные отходы, такие как солома и табачные стержни дымовой сушки, в фиксированных точках. Когда отходов сельского и лесного хозяйства недостаточно, в качестве сырья для производства закупаются отходы, опилки и древесные отходы, производимые деревообрабатывающим заводом. (Связанное решение: 1-1.5 т/ч линия по производству пеллет из биомассы)

Их необходимо высушить, измельчить и измельчить в соответствии с влажностью и размером частиц закупаемого сырья. После обработки он будет гранулирован для производства.

- Сушка: Влажность сырья, которое можно непосредственно использовать для измельчения дробилкой, составляет около 15–20%. Если влажность приобретаемого сырья не может достичь норматива 15%-20%, сырье сначала подвергается сушке.

Когда его влажность снижается до 15-20%, он измельчается. В связи с небольшими размерами проектной площади, строительный блок предназначен для контроля влажности закупаемого сырья на уровне около 20%, стараются избегать сушки сырья на заводской территории или арендуют другую площадку для сушки сырья. - Чипирование: Используйте дробилку для измельчения древесных отходов, соломы, колокольчика и т. д., а также крупных кусков, которые невозможно раздробить непосредственно на мелкие кусочки.

- Раздавливание: Отходы сельского и лесного хозяйства измельчаются пульверизатором до размера частиц менее 5 мм. Измельчитель биомассы оснащен только входом и выходом материала.

После подачи закройте входное отверстие для материала, чтобы уменьшить выход пыли. После того, как пыль, образующаяся при измельчении, обрабатывается циклонным пылеуловителем и рукавным фильтром, вся собранная пыль может быть повторно использована в производственной линии. - Гранулирование: Измельченные материалы проекта превращаются в гранулированное топливо из биомассы посредством физической экструзии. Процесс транспортировки материала представляет собой закрытую транспортировку, и материалы, транспортируемые в цех грануляции, подаются вилочным погрузчиком на оборудование для производства пеллет из соломы.

Весь процесс Не используйте ручную загрузку материалов. Проект превращается в готовую продукцию путем экструзии. Процесс экструзии представляет собой физический процесс без добавления каких-либо клеев и без химических реакций. За исключением соединения подающего шнека и выхода, оборудование герметизировано; - Транспортировка и охлаждение: Гранулированные гранулы биомассы естественным образом охлаждаются при транспортировке, чтобы их температура могла достигать условий упаковки и хранения, и, наконец, транспортируются на склад готовой продукции.

- Упаковка: Сжатые горячие пеллеты проходят через сито в конце конвейерной ленты, а квалифицированные пеллеты из биомассы попадают в бункер для готовой продукции. В нижней части бункера для готовой продукции имеется разгрузочное отверстие в форме воронки, и готовый продукт может напрямую упасть в упаковочный пакет.

После того, как машина упакована, ее можно складировать и продавать. После формования гранулы биомассы сжимаются и уплотняются, и в процессе упаковки практически не образуется пыль. Неподходящие продукты выгружаются, собираются и возвращаются в процесс грануляции.

Оборудование для завода по производству пеллет из соломы производительностью 5 т/ч

| Фамилия | Кол-во |

|---|---|

| Слайсер (дробилка) | 1 |

| Измельчитель соломы | 1 |

| Машина для гранулирования соломы | 2 |

| Бумажный фильтр | 3 |

| Циклонный пылесборник | 2 |

| Погрузчик | 1 |

| Вилочный погрузчик | 1 |

| хапуга | 1 |

| Ведро | 1 |

Генеральный план

Вход и выход из жилой зоны и производственного помещения проекта соединены с дорогой с южной стороны, поэтому транспортировка удобна. Завод занимает площадь 3.82 акра (2544 м²), общая площадь застройки — 4500 м². Дробильно-дробилочный цех проекта завода по производству пеллет из соломы производительностью 5 т/ч расположен на западной стороне жилой зоны и на юго-западе от всей территории завода.

Чтобы уменьшить воздействие шума на чувствительные точки на восточной стороне границы завода в период эксплуатации проекта, мы разработали установку дробилки и измельчителя на северо-западной стороне дробильно-дробильного цеха, как можно дальше от чувствительных точки, насколько это возможно.

Склад, цех грануляции и формовки расположены на северо-западной стороне дробильно-дробильного цеха. Примерно в 8 м к востоку от границы завода находится жилой район. Между производственным помещением и жилым районом находится жилая зона. Затвердевший цементный грунт на заводской территории отделяет дождевые и сточные воды.

Содействуя развитию местной экономики, строительство проекта также может обеспечить комплексное использование ресурсов, сократить случаи случайного складирования и сжигания местными фермерами и в определенной степени уменьшить образование загрязнителей воздуха.

Проект завода по производству пеллет из соломы производительностью 5 т/ч продолжает использовать завершенные заводские здания для проектного производства, никаких операций на открытом воздухе, отходящие газы и шум разумно спроектированы и оснащены устройствами для утилизации, скорость удаления твердых отходов на территории завода может достигать 100 %, а сточные воды не выбрасываются наружу, что сводит к минимуму воздействие проектного производства на окружающую среду.

Зачем использовать солому в качестве сырья для гранул из биомассы?

В гранулах из биомассы из соломы в качестве сырья в основном используются стебли кукурузы, стебли хлопка, солома пшеницы, стебли табака и т. д., и они экструдируются в виде топливных гранул из биомассы в форме стержней под давлением пресса для гранул биомассы.

- Это возобновляемая энергия

Солома — это зеленое растение и возобновляемый источник энергии. Топливо из биомассы может сократить выбросы CO до нулевого уровня, что очень полезно для контроля потепления климата. - Это топливо с низким уровнем загрязнения

Топливные пеллеты, изготовленные из соломы в качестве основного компонента, отличаются низким уровнем загрязнения. Содержание кислорода в соломенном топливе в 3-4 раза больше, чем в каменном угле, меньше тяжелых углеводородов, хорошая эффективность горения, чернота дыма ниже уровня Рингельмана 1. - Экономичность разумная и сфера применения широкая

Стоимость переработки соломы в пеллетное топливо значительно ниже, чем у дизельного топлива и природного газа. Экономические преимущества котлов, работающих на пеллетах, очень заметны.

Замена мазутных, газовых и электрических отопительных котлов может сэкономить пользователям много эксплуатационных расходов. По сравнению с углем, хотя цена аналогична, его превосходные характеристики защиты окружающей среды и возобновляемость не имеют себе равных в угольных котлах. - Высокая эффективность сгорания, экономия энергии

Из-за высокого содержания летучих веществ в соломенном топливе, меньшей зольности, меньшей влажности, горючести, механических, химических и дымовых выхлопов потери тепла при неполном сгорании невелики, а эффективность сгорания достигает 95%.

При тех же условиях тепловой КПД увеличивается более чем на 7% по сравнению с угольной печью, а экономия энергии составляет около 10%.

Если вы также хотите построить собственный завод по производству гранул из соломы, пожалуйста, проконсультируйтесь Richi Машины! (Находить RICHI on YouTube)