Линия по производству пеллет на продажу

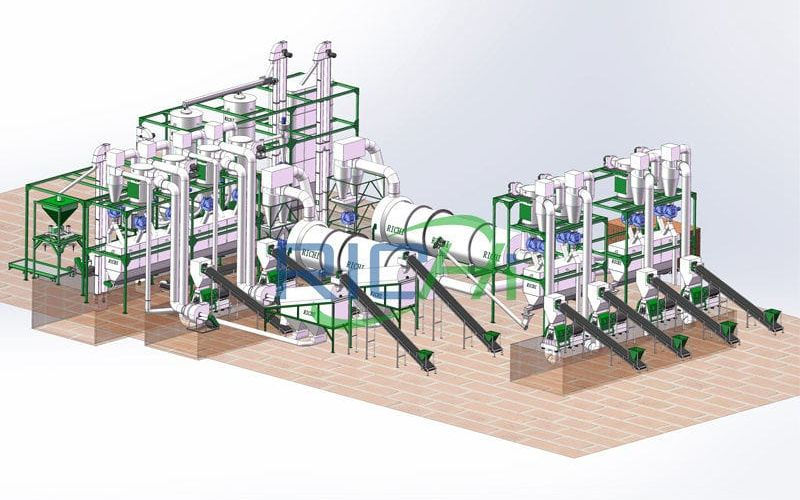

Линия пеллет представляет собой комплексную систему гранулирования для переработки биомассы. Он может быть простым или сложным, в зависимости от потребностей клиента. Вы ищете линию по производству пеллет на продажу? Хотите начать строительство линии по производству пеллет?

RICHI предоставляет полный набор услуг по проектированию, производству, доставке, монтажу, пуско-наладке и обучению оборудования для линий и оборудования для производства гранул. На этой странице представлено содержание выставленной на продажу линии по производству пеллет производительностью 30-40 т/ч.

Понимая, что у каждого клиента есть уникальные потребности, мы адаптируем нашу линию по производству пеллет к вашим конкретным требованиям.

Если вы хотите производить высококачественные гранулы из биомассы, повысить эксплуатационную безопасность, повысить эффективность, сократить численность персонала или свести к минимуму отходы, наша производственная линия настроена в соответствии с вашими целями.

At RICHI Machinery: мы считаем себя больше, чем просто поставщиком услуг; мы ваш партнер в достижении совершенства. Наш комплексный подход к совершенствованию вашей деятельности направлен на улучшения, которые приводят к реальным бизнес-результатам и выделяют вас на рынке.

- Выход: 30-40 т/ч

- Цена: 450,000 1,800,000 -XNUMX XNUMX долларов США

- Применимые клиенты: энергетическая компания, завод по производству топливных пеллет, завод по производству пеллет из биомассы, завод по производству древесных гранул, комбикормовый завод, фермы, заводы по производству опилок, заводы по производству щепы, лесопилки и т. д.

Сырье, подходящее для линии по производству пеллет производительностью 30-40 т/ч.

Основным сырьем, используемым в линии по производству пеллет, являются древесная щепа, солома, рисовая шелуха и другие различные отходы сельского и лесного хозяйства.

- Среди них опилки, стружка, древесная щепа, шпон, доски и шаблоны являются одним из наиболее часто используемых сырьевых материалов, в основном получаемых из отходов деревообрабатывающей, строительной промышленности и сельского хозяйства.

- Солому получают из остальных частей сельскохозяйственных культур, включая стебли кукурузы, рисовую солому, сено, бамбук, мискантус, жом, скорлупу арахиса, кофейную скорлупу, EFB, кокосовую скорлупу и т. д. Эти отходы обычно считаются отходами, но при производстве гранул биомассы , которое можно превратить в полезное топливо, тем самым улучшая использование ресурсов и сокращая отходы.

- Кроме того, отходы сельскохозяйственных культур также являются одним из важных сырьевых материалов для производства гранул из биомассы, таких как прессованная рисовая солома, выброшенная фруктовая скорлупа и т. д., которые можно перерабатывать в эффективное топливо из биомассы, а некоторые из них можно использовать для переработки кормов. пеллеты и гранулы органических удобрений.

Линия по производству пеллет производительностью 30-40 т/ч Технологическое проектирование

У нас есть линии по производству пеллет, которые продаются более чем в 100 странах мира, поэтому мы знаем, что каждый проект уникален. Вот почему наши решения являются модульными и могут быть адаптированы к различным требованиям, обеспечивая гибкость и масштабируемость. линия по производству пеллет из биомассы Это сложный, но эффективный процесс, включающий несколько ключевых этапов.

Ниже приводится основной технологический процесс всей линии по производству пеллет:

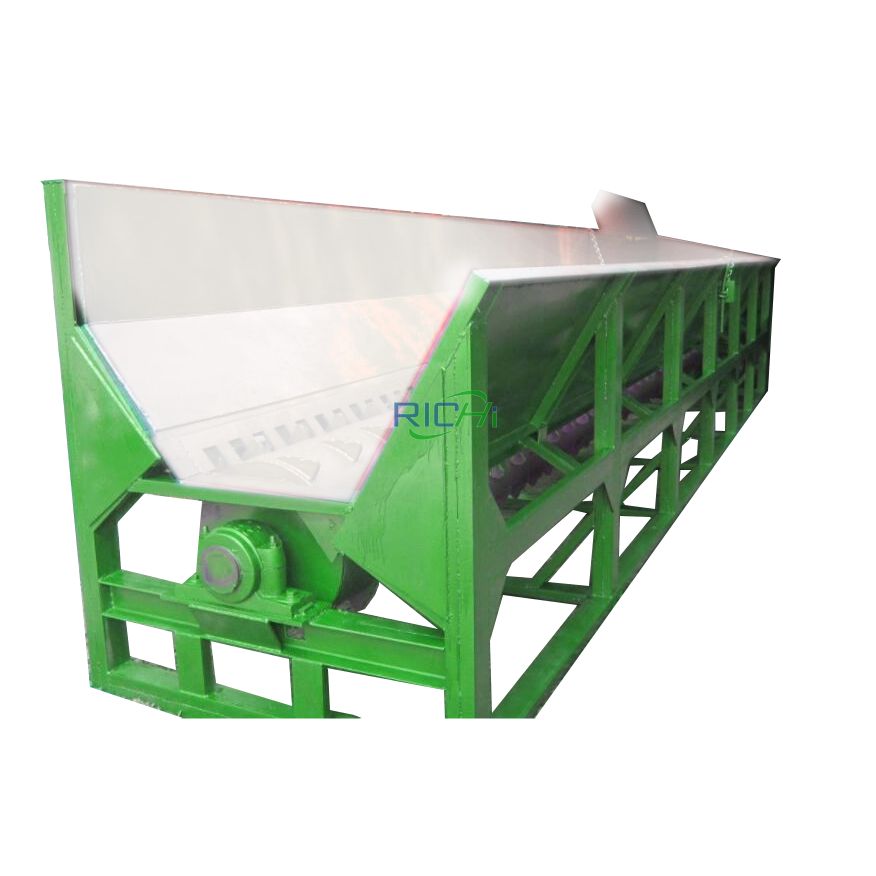

- Подготовка сырья: Это начальный этап линии по производству пеллет. Собранное сырье, такое как солома, рисовая шелуха, опилки и т. д., необходимо предварительно обработать, в том числе удалить примеси, отрегулировать влажность и т. д., чтобы обеспечить плавный ход последующей обработки. Это сырье также необходимо измельчить или измельчить для достижения размера частиц, подходящего для грануляции.

- Сушка: Некоторые материалы содержат высокую влажность, и их необходимо снизить до соответствующего содержания влаги с помощью сушильного оборудования. Метод сушки может представлять собой сушку горячим воздухом, сушку естественным воздухом или с использованием других источников тепла. В процессе сушки необходимо строго контролировать температуру и влажность, чтобы избежать деформации или растрескивания пеллет.

- Обработка грануляции: Предварительно обработанное сырье поступает в гранулятор на переработку. Основной процесс грануляции заключается в нагреве и давлении сырья и продавливании его через пластину с отверстиями формы с образованием гранул. Выбор и технология работы гранулятора биомассы оказывают важное влияние на качество гранул.

- Охлаждение: Гранулы биомассы из секции гранулирования необходимо охлаждать с помощью охлаждающего оборудования, чтобы предотвратить повторное поглощение влаги или деформацию гранул.

- Скрининг: Охлажденные гранулы биомассы могут иметь определенные фрагменты или гранулы неравномерного размера. Просеивающее оборудование позволяет удалять некачественные гранулы и улучшать однородность и качество гранул.

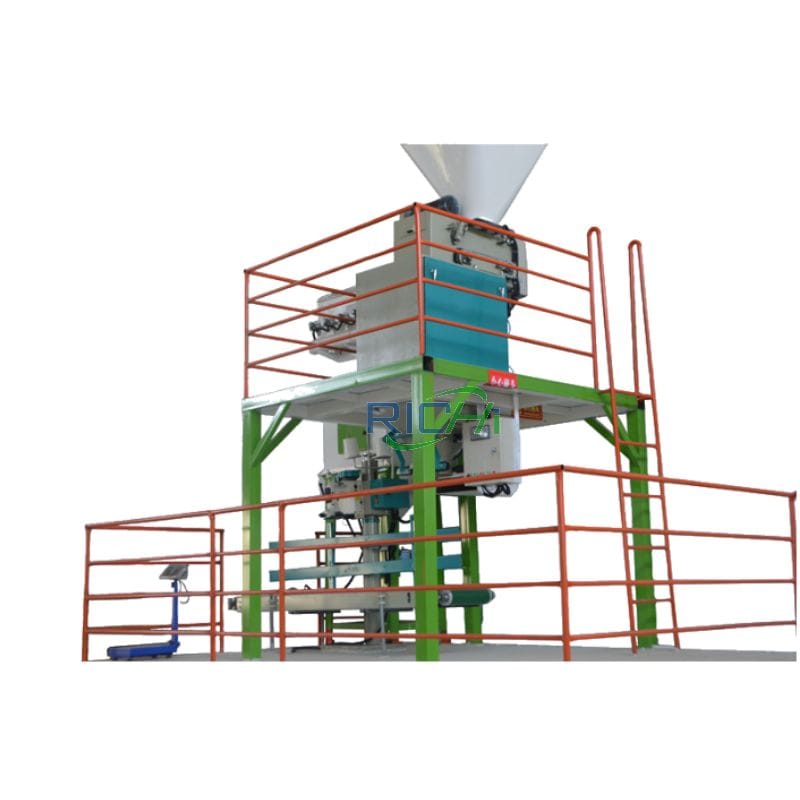

- Упаковка: Просеянные гранулы биомассы можно упаковывать. Распространенные методы упаковки включают мешки, навалом и т. д. для транспортировки и хранения.

Технологический процесс всей линии по производству пеллет представляет собой деликатный и последовательный процесс, каждое звено которого тесно связано и влияет друг на друга. В то же время оптимизация технологического процесса и повышение эффективности производства и качества продукции также являются важными целями этого проекта. линия по производству пеллет из биомассы.

Обратите внимание, что разные линии по производству пеллет могут различаться в зависимости от конкретного сырья биомассы, оборудования и производственных потребностей, но общий технологический процесс производства пеллет из биомассы аналогичен. Если вы хотите узнать более конкретную информацию о линии по производству пеллет из биомассы, пожалуйста, свяжитесь с нами в любое время для получения профессиональной технической поддержки.

Оборудование необходимое для запуска линии по производству пеллет производительностью 30-40 т/ч

Ниже представлено основное оборудование, используемое на линии по производству пеллет из биомассы производительностью 30-40 т/ч:

молотковая мельница из биомассы

Пассажировместимость:

3-25T / H

Основная сила:

30-160 KW

Окорочная машина для древесины

Пассажировместимость:

5-15 т / ч

Основная сила:

7.5-11 KW

Дровокол

Пассажировместимость:

3-12T / H

Основная сила:

10-20 KW

Выключатель тюков

Пассажировместимость:

1-20T / ч

Основная сила:

30-90кВт

Машина для измельчения соломы

Пассажировместимость:

0.3-3T / H

Основная сила:

22-93кВт

Смешивание машины

Пассажировместимость:

250-2000KG

Основная сила:

4-55кВт

сушилка биомассы

Пассажировместимость:

Индивидуальные

Скорость вращения:

3-8 об / мин

Как производитель, специализирующийся на продаже линии по производству пеллет, RICHI Команда предлагает индивидуальные конфигурации оборудования, интеграцию, автоматизацию, оптимизацию и поддержку при установке. В наших первоначальных технико-экономических обоснованиях предусмотрены различные варианты конфигурации оборудования для достижения целей вашего проекта.

Как выбрать оборудование для линии по производству пеллет?

Выбор пеллетного оборудования, подходящего для производителей пеллет из биомассы, является ключом к повышению эффективности производства.

- Прежде всего необходимо уточнить потребности производства, определить тип и характеристики необходимого оборудования.

- Во-вторых, учитывайте качество и надежность оборудования и выбирайте проверенную качественную марку.

- В то же время важными факторами являются энергопотребление и экологические характеристики оборудования.

- Кроме того, ремонтопригодность и сервисное обслуживание техники также являются моментами, которые нельзя игнорировать. В рамках бюджета провести комплексный сравнительный анализ, чтобы найти наиболее экономически эффективное оборудование.

- Наконец, проводятся фактические испытания и проверки на месте, чтобы убедиться, что оборудование соответствует реальным производственным потребностям.

Выбор оборудования для линии пеллет, подходящего для предприятия, принесет предприятию долгосрочную выгоду и повысит его основную конкурентоспособность.

Рекомендуемое решение для линии по производству пеллет производительностью 30-40 т/ч

Основываясь на условиях сырья, технологических требованиях и производственных площадях различных клиентов, мы разработали для клиентов множество уникальных решений по линиям гранулирования. Ниже RICHI перечислю вам несколько проектов, надеясь, что это будет вам полезно.

Продается линия по производству пеллет производительностью 33 т/ч.

- RICHI МАШИНЫ ——

- Годовой объем производства: 100,000 тонн

- Стоимость линии по производству пеллет: 650,000 XNUMX долларов США.

- Крытая площадь: 4000м2

- Основной состав конструкции: производственный цех, офисное здание, склад готовой продукции и склад сырья.

- Система работы: Проект линии гранулирования биомассы работает 300 дней в году, 10 часов в день, а норма рабочей силы для этого проекта составляет 15 человек.

- Потребление сырья: рисовые отруби*100,000 XNUMX тонн/год.

- Основное оборудование: гранулятор, конвейерная лента, барабанное сито, вилочный погрузчик, трансформатор, вентилятор и т. д.

линия по производству пеллет. Технологический процесс:

- Сырье и вспомогательные материалы, поступающие на завод: Сырьем и вспомогательными материалами, используемыми предприятием, являются рисовые отруби, а все сырье и вспомогательные материалы, закупаемые предприятием, сушатся на рисовой мельнице.

- Сухая мякина: нет необходимости сушить мякину после ее транспортировки на завод по производству гранул из биомассы.

- Просеивание: сырьевая мякина просеивается для удаления камней и других примесей из мякины.

- Грануляция: Просеянная полова формуется в грануляторе на ленточном конвейере. Он нагревается собственным оборудованием гранулятора. Температура соломы может достигать от 80°C до 90℃. Экструдированные топливные гранулы продолжают двигаться к отверстию матрицы. Внешний конец выдавливается, и фреза разрезает отформованные гранулы на необходимую длину. Наконец, сформованные пеллеты выходят из гранулятора биомассы и попадают на конвейер продукта.

- Охлаждение: когда гранулятор разгружается, температура гранул достигает 80–90 ℃, и перед помещением на хранение их необходимо охладить до нормальной температуры.

- Отбор и хранение: Охлажденные гранулы биомассы по конвейеру отправляются на склад готовой продукции. Транспортирующее оборудование оснащено ситом. Пеллеты, соответствующие требованиям по размеру, поступают на склад готовой продукции, а пеллеты из биомассы, не соответствующие требованиям, попадают в нижний слой сита. Он выгружается перед поступлением на склад готовой продукции и повторно используется в процессе грануляции. Соответствующие гранулы биомассы попадают в бункер готовой продукции. В нижней части бункера для готовой продукции имеется воронкообразное разгрузочное отверстие, которое выгружается пневматически. Готовый продукт можно сразу положить в упаковочный мешок и продать после упаковки в пресс-подборщик. Сформированные гранулы биомассы прессуются и уплотняются, и в процессе упаковки в мешки практически не образуется пыль. Некачественная продукция выгружается и возвращается в процесс формования.

Продается линия по производству пеллет 32-35 тонн в час.

- RICHI МАШИНЫ ——

- Годовой объем производства: 100,000 XNUMX тонн в год.

- Биотопливо цена линии по производству древесных гранул: 780,000 USD

- Крытая площадь: 2784.3м2

- Основной объем строительства: производственный цех, офисное здание.

- Система работы: Годовые рабочие дни проекта по производству пеллет из биомассы составляют 300 дней, 10 часов в день, а норма рабочей силы для этого проекта составляет 15 человек.

- Расход сырья: 50,000 30,000 тонн/год рисовой шелухи, 20,000 XNUMX тонн/год соломы, XNUMX XNUMX тонн/год опилок.

- Основное оборудование: загрузочный бункер, ленточный конвейер, цилиндр с постоянными магнитами, шнек для распределения материала, бункер для гранулирования, сельскохозяйственное оборудование для производства пеллет, вентилятор, разгрузчик, бункер готовой продукции, воздушный компрессор, барабанное сито и т. д.

линия по производству пеллет. Технологический процесс:

- Сырье и вспомогательные материалы, поступающие на завод: В состав сырья и вспомогательных материалов, используемых на предприятии, входят опилки, рисовая шелуха, солома. Сырье и вспомогательные материалы, закупаемые предприятием, представляют собой предварительно измельченное и высушенное сырье. Влажность опилок составляет от 6% до 12%, размер частиц около 3-20 мм, влажность соломы около 12-18%, размер частиц около 5-30 мм, влажность рисовая шелуха составляет около 8–14%, а размер частиц составляет около 4–7 мм. Древесную щепу, рисовую шелуху и солому не нужно сушить после транспортировки на завод. Поскольку солома и рисовая шелуха имеют определенную сезонность, использование сырья и вспомогательных материалов также имеет сезонные ограничения. Во время сезона сбора урожая кукурузы и риса источники кукурузной соломы и рисовой шелухи в изобилии. В производстве предприятия в основном используется солома и рисовая шелуха. В основном шелуха, с небольшим количеством опилок. В сезон, когда соломы и рисовой шелухи нет в наличии, компания использует для производства только опилки.

- Гранулирование: сырьевые опилки, рисовая шелуха и солома поднимаются ленточным конвейером, отправляются на склад для гранулирования через распределительный шнек материала и формируются в грануляторе. Влажность сырья не более 18%, размер частиц не более 7мм. Никакие добавки не нужны. Сырье поступает в гранулятор биомассы из бункера гранулятора. При нагревании температура порошка может достигать 80–90°C, а экструдированные топливные гранулы продолжают выходить из отверстия матрицы. В конце экструзии резак разрезает сформованные гранулы на необходимую длину, и, наконец, сформованные гранулы биомассы вытекают из гранулятора и попадают на конвейер продукции.

- Охлаждение: Когда машина для производства пеллет из биомассы разгружается, температура пеллет достигает 80–90°C, и перед помещением на хранение их необходимо охладить до нормальной температуры.

- Отбор и хранение: Охлажденные гранулы биомассы по конвейеру отправляются на склад готовой продукции. Транспортирующее оборудование оснащено ситом. Пеллеты из соломы, соответствующие требованиям по размеру, поступают на склад готовой продукции, а пеллеты из биомассы, не соответствующие требованиям, попадают в нижний слой сита. , выгружается перед поступлением на склад готовой продукции и повторно используется в процессе грануляции. Качественные пеллеты из биомассы попадают в бункер готовой продукции. В нижней части бункера для готовой продукции имеется воронкообразное разгрузочное отверстие, которое выгружается пневматически. Готовый продукт можно сразу положить в упаковочный мешок и продать после упаковки в пресс-подборщик. Сформированные гранулы биомассы прессуются и уплотняются, и в процессе упаковки в мешки практически не образуется пыль. Некачественная продукция выгружается и возвращается в процесс формования.

Продается линия по производству пеллет производительностью 35-38 тонн в час.

- RICHI МАШИНЫ ——

- Годовой объем производства: 100,000 тонн

- Цена производственной линии: 910,000 XNUMX долларов США.

- Площадь: 30 акров

- Система работы: Вместимость: 10 человек. Внедрение односменной системы работы 8 часов в день, 350 дней в году, 2,800 часов.

- Расход сырья: солома 30,000 30,000 т/год, скорлупа арахиса 40,000 XNUMX т/год, опилки XNUMX XNUMX т/год.

- Потребление энергии: потребление воды 175 м3/год, потребление электроэнергии 100,000 XNUMX кВт.ч.

- Основное оборудование: машина для гранулирования биомассы, сортировочная машина для сырья, погрузчик, вилочный погрузчик, дробилка, сушильная машина и т. д.

Линия по производству пеллет Описание технологического процесса:

Сырье линия по производству пеллет проекта закупаются сельскохозяйственные отходы, солома и т. д., которые разделяются на сыпучие и блочные формы и транспортируются на склад сырья автомобильным транспортом.

- Отсев и дробление сырья: отсеивайте неквалифицированные крупные куски древесины, которые невозможно прессовать, измельчайте их, а затем сушите и прессуйте; Отсеянные качественные отходы непосредственно поступают в процесс сушки.

- Сушка: некоторые виды сырья при покупке имеют избыточное содержание влаги, и их необходимо сушить перед прессованием в гранулы. Сушильная печь оснащена электрическим нагревом.

- Грануляция под давлением и охлаждение: Грануляция осуществляется в машине для гранулирования биомассы. Внутри гранулятора имеется нагревательное кольцо, которое может повысить температуру примерно до 350°C. Чтобы обеспечить гладкую поверхность, высокую плотность и отсутствие трещин, в зависимости от типа сырья и содержания влаги подбирается соответствующая температура формования. Его уровень можно определить только путем полевых испытаний. Она варьируется в зависимости от формы материала и модели нагревателя, обычно от 140°C до 500°C.

- Выпускное отверстие системы грануляции линии гранулирования оборудовано пылесборником с объемом воздуха 5000 м3/ч. Пыль, собранная пылесборником, поступает в систему грануляции для повторного использования. После обработки выхлопных газов мешочным пылесборником они выводятся через трубу высотой не менее 20 м. разрядка цилиндра. Температура прессованных гранул обычно составляет от 55°C до 70°C, и перед упаковкой их необходимо охладить. Для охлаждения используется воздушное охлаждение.

- Упаковка и хранение: После охлаждения его можно упаковать и хранить для продажи.

Продается линия по производству пеллет производительностью 37-38 т/ч.

- RICHI МАШИНЫ ——

- Годовой объем производства: 90,000 XNUMX тонн в год.

- Цена производственной линии: 1,300,000 XNUMX долларов США.

- Крытая площадь: 3500м2

- Основной состав здания: дробильное помещение, производственный цех, офис, зона временного хранения готовой продукции, офис, склад сырья, склад готовой продукции.

- Система работы: 10 сотрудников. На проекте около 300 рабочих дней в году, одна смена по 8 часов каждая.

- Расход сырья: древесные отходы 90046.69т/год, влажность на заводе не более 30%.

- Потребление энергии: вода 150 т/год, электричество 3 млн кВтч.

- Основное оборудование: дробилка, ленточный конвейер, измельчитель, шнек, склад сырья, ковшовый элеватор, биомасса. машина для производства топливных гранул, воздухоохладитель, вибросито, бункер готовой продукции и т. д.

линия по производству пеллет Производственный процесс:

Сырьем для производства топливных гранул из биомассы являются бамбуковая щепа, древесина и солома.

- Очистка и измельчение: сырье, используемое в этом линия для производства пеллет Перед выходом на рынок проект подвергается кратковременной обработке, а примеси, такие как железные гвозди, удаляются вручную. Крупные куски сырья, такие как древесные отходы, подаются в дробилку вилочными погрузчиками для дробления с получением измельченных материалов с размером частиц около <120 мм. На выходе измельченных материалов устанавливается железоочиститель для магнитного отделения железа и других примесей, которые могут присутствовать в измельченных материалах. После дробления материалы складываются между зоной дробления и загрузочным отверстием дробилки для облегчения транспортировки. Этот процесс производит пыль и шум, а также небольшое количество железных опилок.

- Дробление и силос: измельченные материалы подаются из погрузчика в загрузочный порт дробилки (ямный тип, загрузочный порт расположен параллельно земле). Во время работы дробилки измельченный материал транспортируется в дробилку лентой для дробления с получением измельченного материала с размером частиц около <5 мм. На выходе измельченного материала устанавливается железоочиститель, который магнитно отделяет железо и другие примеси, которые могут присутствовать в измельченном материале, а затем отделяет их через циклон. Материал выгружается, а затем по закрытой ленте транспортируется на склад сырья для временного хранения до последующей грануляции.

- Гранулирование и формование: Измельченный материал в силосе транспортируется к закрытому разгрузочному шнеку через закрытый распределительный шнек, а затем элеватором отправляется в камеру подачи гранулятора. Он равномерно распределяется под совместным действием распределителя и скребка. Пол укладывается на матрицу, а гранулятор сжимает древесную щепу в гранулы путем экструзии. В процессе экструзии в результате трения материала выделяется тепло (температура около 80–90°C), в результате чего лигнин, содержащийся в сырье, размягчается и становится липким. По мере увеличения результирующей силы размягченный лигнин и присущая биомассе целлюлоза работают вместе, постепенно формируя биомассу. Через определенный промежуток времени ему выдавливается цилиндрическая форма. Вращающийся нож режет материал и отправляет его через выпускное отверстие.

- Сортировка, упаковка и упаковка с воздушным охлаждением: Гранулы, выходящие из выхода гранулятора, имеют высокую температуру, рыхлую структуру и легко ломаются. Их необходимо охладить до комнатной температуры с помощью противоточного воздушного охладителя, а затем транспортировать в гранулятор по ленте. Вибросито отсеивает некачественную продукцию с размером гранул <8 мм, обеспечивая заводское качество топливных гранул из биомассы. Соответствующая продукция отправляется на склад готовой продукции через элеватор, упаковывается и запечатывается для продажи.

Продается линия по производству пеллет производительностью 40-42 т/ч.

- RICHI МАШИНЫ ——

- Годовой объем производства: 100,000 тонн

- Цена линии по производству пеллет: 86 миллионов юаней.

- Крытая площадь: 2,300,000 2 XNUMX долларов США мXNUMX

- Основное содержание строительства: заводы, офисы, помещения охраны, помещения электрораспределения и другие объекты.

- Система работы: Проект рассчитан на 80 человек, реализует производство в три смены, продолжительность каждой смены 8 часов, работает 300 дней в году.

- Расход сырья: 200,000 100,000 т/год сельскохозяйственной соломы (в том числе хлопковой, кукурузной, пшеничной и т. д.), XNUMX XNUMX т/год садовых отходов (включая древесную щепу, опилки, ветки, скорлупу фруктов, скорлупу кокосовых орехов и т. д.). )

- Энергопотребление: электроэнергия 2.8123 млн кВтч/год, вода 1110м3/год.

- Основное оборудование: измельчитель древесины, многофункциональная дробилка, силос для хранения и подачи биомассы. мельница для древесных гранул, барабанная сушилка, охладитель, прокатная сортировочная машина, смеситель, просеивающая машина, упаковочное оборудование, конвейерная система, грейферный погрузчик, вилочный погрузчик, дробильно-связывающая машина и т. д.

Технологическая схема линии по производству пеллет:

- Щепка: после того, как сырье поступает в завод по производству пеллет, их сначала помещают в измельчитель древесины для грубого измельчения. Материалы измельчаются для получения материалов с меньшим размером частиц, что облегчает последующий процесс дробления.

- Дробление: измельченные материалы транспортируются в многофункциональную дробилку через закрытую систему шнековой транспортировки. Загрузочный порт дробилки находится в закрытом состоянии, и материалы измельчаются до получения порошкообразных материалов. Измельченные материалы просеиваются с помощью модернизированной просеивающей машины для отделения небольшого количества почвы, содержащейся в материалах.

- Смешивание: Измельченные и просеянные материалы подаются в смеситель через систему шнековой транспортировки для закрытого смешивания и смешивания для получения однородной текстуры.

- Грануляция: смешанное сырье поступает в машину для формования гранул через систему шнековой транспортировки. Вращение главного вала формовочной машины приводит во вращение прижимной ролик. После вращения прижимного ролика материал принудительно экструдируется из отверстия кольцевой фильеры в блоки или гранулы, получая тем самым гранулы биомассы. Сформированные гранулы биомассы поступают в бункер хранения и подачи.

- Сушка: гранулы биомассы в бункере для хранения и подачи герметизируются и транспортируются в барабан. сушилка для древесной стружки для сушки и стерилизации в соответствии с заданным временем и количеством. Барабанная сушилка представляет собой цилиндр, слегка наклоненный в горизонтальном направлении. Материалы добавляются с более высокого уровня. Электрически нагретый высокотемпературный горячий воздух поступает в цилиндр параллельно материалам. Когда цилиндр вращается, материалы испаряются под действием силы тяжести.

- Охлаждение: Сформированные гранулы биомассы, полученные после сушки, имеют высокую температуру и транспортируются в охладитель с помощью системы шнековой транспортировки. Охлажденные гранулы затем могут поступать на процесс сортировки порошка.

- Порошковое сито: охлажденные гранулы биомассы транспортируются к прокатному просеивающему устройству через закрытую шнековую систему транспортировки. Прокатно-сортировочная машина оснащена отверстиями различных характеристик. Гранулы переворачиваются и прокатываются на прокатном сортировочном станке, а продукты различных характеристик выгружаются из соответствующих отверстий, что позволяет достичь цели классификации продукта.

- Упаковка и хранение: Используйте упаковочное оборудование для упаковки просеянных гранул биомассы в тонные мешки в соответствии с различными спецификациями и ожидания продажи.

При выборе производственной линии крайне важно понимать реальные случаи и отзывы пользователей от производителей оборудования. Оцените производительность, стабильность и надежность производственной линии на основе реальных приложений от компаний той же отрасли или аналогичного размера.

С ростом осведомленности об охране окружающей среды клиенты должны обращать внимание на экологические характеристики и безопасность конструкции оборудования при выборе производственной линии. Приоритет отдается производственным линиям, соответствующим национальным и отраслевым стандартам охраны окружающей среды, энергосбережения и сокращения выбросов.

Как построить линию по производству пеллет производительностью 30-40 т/ч?

Какие условия необходимы для строительства линии по производству пеллет? Вам необходимо знать следующую информацию!

Конструкция линии по производству пеллет должна отвечать следующим условиям:

- Процедуры: Чтобы открыть линию по производству гранул отходов биомассы, вам необходимо подать заявление на получение лицензии на ведение бизнеса, свидетельства о налоговой регистрации, отчета об оценке воздействия на окружающую среду и других процедур, а также получить одобрение государственных ведомств.

- Выбор сайта: Чтобы выбрать подходящий участок, необходимо соблюсти следующие условия: удобная транспортная развязка, близость к сырью и рыночному спросу, ровный участок, подходящий для строительства завод по производству пеллет из биомассы.

- Оборудование и процессы: В соответствии с рыночным спросом и условиями сырья выберите подходящее оборудование и процессы для линии гранулирования, чтобы обеспечить эффективность производства и качество продукции.

- Поставка сырья: Найдите стабильный источник поставок сырья, чтобы обеспечить бесперебойное производство.

- Капиталовложение: Открытие линии по производству биотопливных пеллет требует определенного объема капитальных вложений, включая аренду площадки, закупку оборудования, оплату труда персонала, закупку сырья и другие расходы.

- Рыночный спрос: Понимайте рыночный спрос, сформулируйте разумные стратегии продаж и обеспечьте бесперебойные каналы продаж продукции.

- Защита окружающей среды и безопасность: При открытии завод по производству пеллет из биомассы вам необходимо уделять внимание вопросам защиты окружающей среды и безопасности, соблюдать соответствующие законы и правила страны, в которой вы находитесь, и обеспечивать отсутствие загрязнения окружающей среды и несчастных случаев в процессе производства.

Короче говоря, строительство линии по производству пеллет должно отвечать ряду условий и требований, включая процедуры, выбор площадки, оборудование и процессы, поставку сырья, капитальные вложения, рыночный спрос, защиту окружающей среды и безопасность и т. д.

Только полностью поняв и выполнив эти условия, можно завод по производству пеллет под ключ быть успешно открытым и прибыльным.

30-40 т / ч инвестиции в линию по производству пеллет

Вообще говоря, цена линии по производству пеллет производительностью 30-40 т/ч составляет от 450,000 1,800,000 до XNUMX XNUMX XNUMX долларов США.

Инвестиции в заводы по производству гранул из биомассы в основном используются для покупки земли, заводов, машин и оборудования, объектов охраны окружающей среды и т. д. Их также необходимо инвестировать в технологические исследования и разработки, обучение персонала и маркетинг. В частности, инвестиции в биомассу линия по производству древесных гранулвключает в себя следующие аспекты:

- Земля: Для строительства линии по производству пеллет из биомассы требуется определенная площадь земли, поэтому стоимость покупки земли является частью инвестиций в установка гранулирования биомассы. Чем больше масштаб линии гранулирования и чем больше площадь, тем больше объем инвестиций.

- Строительство: Строительство включает в себя фабрики, склады, лаборатории и т. д. Стоимость строительства будет варьироваться в зависимости от различных потребностей.

- Процесс и оборудование: Оборудование для производства пеллет из биомассы включает в себя прессы для гранулирования биомассы, дробилки, слайсеры, просеивающие машины, охладители, упаковочные машины и т. д. Общая стоимость этого оборудования будет варьироваться в зависимости от различных процессов и конфигураций оборудования. Разное оборудование имеет разную цену, а более современное оборудование требует больше капиталовложений.

- Затраты на рабочую силу, воду и электроэнергию: Затраты на рабочую силу и затраты на потребление воды, электроэнергии и энергии имеют важное значение. Различия в ценах на жилье, рабочей силе и других расходах в различных регионах также повлияют на размер инвестиций в мастерские.

Хотите знать, подойдет ли линия по производству пеллет для вашего бизнеса по производству пеллет из биомассы?

Как выбрать линию и оборудование для производства пеллет производительностью 30-40 т/ч?

1. Безопасность

Линия по производству пеллет должна иметь хорошие показатели безопасности, чтобы обеспечить безопасность работников.

2. Технические

Линия по производству пеллет должна адаптироваться к требованиям технических показателей переработки пеллет и соответствовать требованиям к проектированию процесса переработки пеллет; производимый шум, вибрация и загрязнение должны соответствовать соответствующим политикам и правилам.

Для оборудования, производящего остатки отходов, отработанную жидкость, отходящие газы и другие загрязнения, следует также знать, имеются ли вспомогательные очистные устройства, и выбирать их в соответствии с нормами охраны окружающей среды.

3. надежность

Оборудование линии по производству пеллет должно работать стабильно и надежно, чтобы линия по производству пеллет работала непрерывно и нормально, а фактическая производственная мощность соответствовала проектным требованиям или незначительно превышала их.

Чтобы обеспечить надежность работы оборудования, при выборе производителя следует обратить внимание на получение достаточной актуальной информации о предполагаемой покупке. Такие как подробные технические параметры, такие как материал основной конструкции, материал основных рабочих частей и технология обработки, производительность, марка, производитель основных компонентов управления и т. д.

4. Применимость

Необходимо уточнить требования к оборудованию для площадки, электропитания, источника тепла, источника воды и т. д. Когда необходимо работать с оборудованием постобработки, следует обратить внимание на такие факторы, как соответствие его входного и выходного сигнала, и соответствуют ли его производственные мощности.

5. Экономичный

Экономические соображения должны сначала быть эффективными в соответствии с первыми четырьмя пунктами; во-вторых, необходимо всесторонне учитывать единовременные затраты и эксплуатационные расходы; необходимо учитывать соотношение затрат и выпуска и стремиться к достижению: меньших инвестиций, высокой производительности, высокой эффективности и достижения хорошего экономического эффекта.

6. Продвинутость

Когда основные показатели могут соответствовать требованиям, следует выбирать максимально технологичное оборудование, чтобы избежать ненужных проблем в эксплуатации, обслуживании и поставке запчастей.

7. Сила производителей оборудования

Постарайтесь выбрать производителей линий по производству пеллет с более крупным бизнесом, лучшим послепродажным обслуживанием и лучшей репутацией, чтобы обеспечить хорошее послепродажное обслуживание.

Видео о продаже линии по производству пеллет

Индивидуальные линия пеллет для продажи

Richi Спецтехника Мы специализируемся на продаже линий по производству пеллет, наша приверженность принципам устойчивого развития и бережливого производства гарантирует, что ваша линия по производству пеллет будет не только эффективной, но и экологически чистой.

Устраняя потери и улучшая рабочий процесс, мы помогаем вам добиться более экономичной и гибкой работы, готовой к решению проблем быстро меняющегося рынка.

Свяжитесь с нашими экспертами сегодня, чтобы узнать, как мы можем предоставить высокопроизводительную линию по производству пеллет с высокой отдачей. (Находить RICHI on YouTube)