Линия гранулятора

Линия для производства гранул производительностью 15-20 т/ч представляет собой крупномасштабную систему переработки гранул, используемую для переработки различных отходов сельского и лесного хозяйства. Эти гранулы можно использовать в качестве топлива, корма для животных, органических удобрений, гранул для кошачьих туалетов и т. д.

RICHI Команда состоит из инженеров, которые являются не только техническими экспертами, но также обладают глубокими знаниями в области производства и процессов. Этот двойной опыт позволяет нам разрабатывать решения для линий гранулятора, которые технически обоснованы и стратегически соответствуют целям вашего бизнеса.

At RICHI Machinery, мы специализируемся на предоставлении комплексных инженерных решений для линий по производству гранул из биомассы, адаптированных к вашим уникальным потребностям.

Мы предоставляем проверенные решения по разработке линий по производству гранул, включая предварительное проектирование процесса и планировку завода, которые учитывают ваши конкретные производственные требования и определяют ваши капиталовложения.

- Выход: 15-20 т/ч

- Цена: 220,000-1,500,000 долларов США

- Применимые клиенты: энергетические компании, завод по производству топливных пеллет, завод по производству пеллет из биомассы, завод по производству древесных гранул, комбикормовый завод, фермы, заводы по производству опилок, заводы по производству щепы, лесопилки и т. д.

Наши линии для производства гранул из биомассы созданы таким образом, чтобы ваша деятельность не просто соответствовала отраслевым стандартам, но и превосходила их. Наши решения призваны обеспечить ощутимое улучшение качества продукции, эксплуатационной безопасности и эффективности, что напрямую способствует увеличению прибыли и повышению рентабельности инвестиций.

напишитес 15-20т/ч линия для производства пеллет

Линия по производству гранул для сельскохозяйственных отходов

В качестве сырья этот тип линии для производства гранул использует кукурузную, пшеничную, рисовую, хлопковую солому, EFB, рисовую шелуху, скорлупу арахиса, скорлупу подсолнечника, бамбук, траву, люцерну, сено, жом, мискантус и другие сельскохозяйственные отходы. Подходит для переработки топливных пеллет, кормовых пеллет и т. д.

Отходы лесного хозяйства линия для производства пеллет

Этот тип линии для производства гранул в основном использует отходы лесного хозяйства, такие как срубленная древесина, древесная щепа, опилки, стволы деревьев, пни, деревянные полоски, деревянные блоки, древесные отходы, деревянные поддоны, листья и т. д. в качестве сырья для производства топливных пеллет из биомассы. , гранулы для кошачьего туалета и т. д.

Другое линия для производства пеллет

Этот тип линии для производства гранул в основном использует различное сырье, такое как остатки тофу, бентонит, макулатуру, газеты, картонные коробки, пластик, резину, шнуры, помет скота и птицы и т. д. для переработки гранул для кошачьих туалетов, гранул органических удобрений, гранул RDF. , резиновые гранулы и т.д.

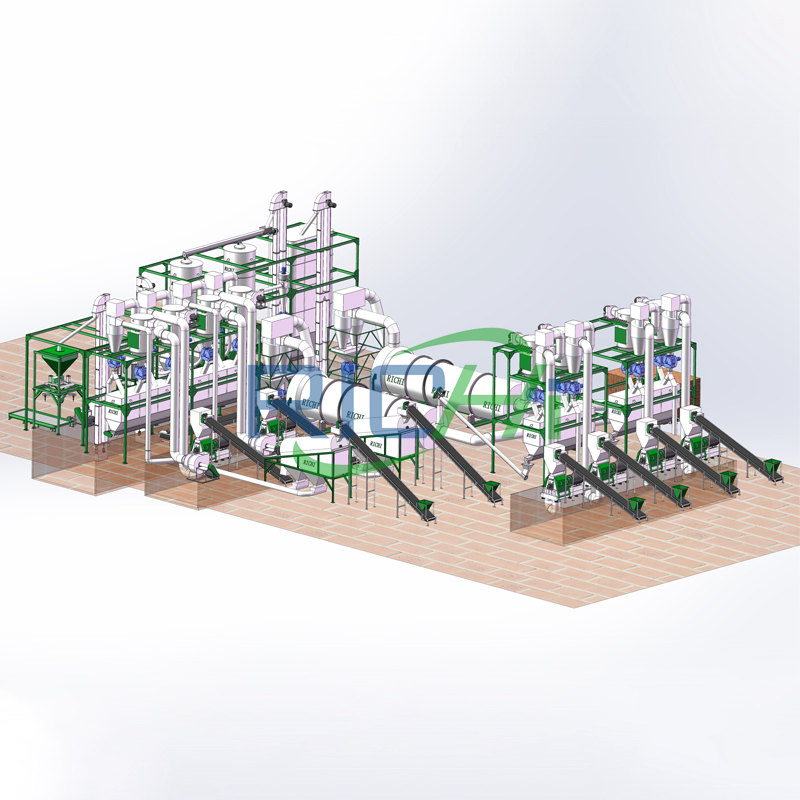

Технологический проект линии гранулятора производительностью 15-20 т/ч

RICHI использует передовые инструменты для растений, такие как 2D и 3D чертежи. На основе первоначального проекта технологического процесса и планировки завода мы спроектируем линию гранулятора для вашего проекта, чтобы создать наиболее эффективный и экономически выгодный процесс. Наша команда также может помочь с перспективными новыми конструкциями, чтобы обеспечить более быстрые и простые изменения в будущем.

1. Выбор сырья

Существует много видов сырья биомассы, включая солому, опилки, растительное волокно, отходы и т. д. Выбор высококачественного сырья является ключом к производству высококачественных гранул биомассы, а также содержания влаги, сложности измельчения, физических свойств и т. д. . материала необходимо учитывать. В зависимости от сырья необходимо выбирать различное чистящее оборудование и другое оборудование для предварительной обработки.

2. Дробление

Сырье перерабатывается на более мелкие частицы, которые обычно измельчаются с помощью гранулятора. Измельченные частицы могут повысить эффективность формования, уменьшить диаметр гранул и помочь увеличить плотность гранул.

3. Сушка

Сырье имеет высокое содержание влаги, и его необходимо сушить, чтобы снизить содержание влаги и снизить затраты. Для сушки обычно используются сушилки с псевдоожиженным слоем и барабанные сушилки.

4. Гранулирование

Высушенное сырье прессуется через машину для изготовления гранул из биомассы с получением гранул из биомассы правильной формы, обычно диаметром 6-10 мм.

5. Остыть

Гранулированные пеллеты имеют высокую температуру, и их необходимо охлаждать путем охлаждающей обработки. Обычно для охлаждения используется охладитель гранул.

6. Скрининг

Охлажденные гранулы биомассы проходят сортировку для удаления сломанных гранул или гранул разного размера для улучшения качества продукции.

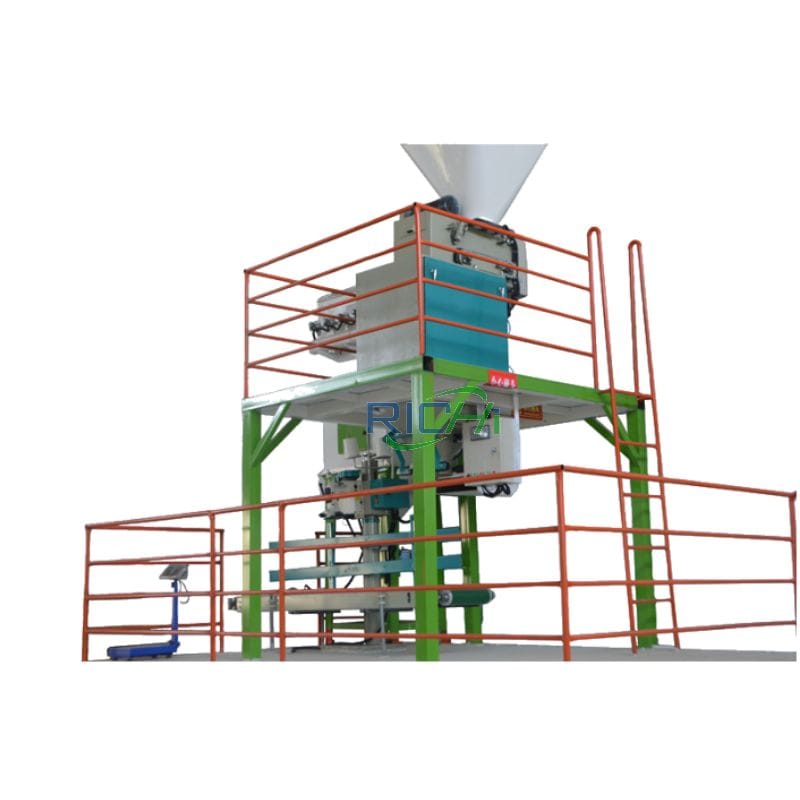

7. упаковка

Просеянные гранулы биомассы упаковываются, как правило, в тканые или пластиковые пакеты для хранения и использования.

Меры предосторожности при проектировании линии гранулятора

- Влажность сырья не должна быть слишком высокой, иначе это повлияет на качество грануляции.

- Размер измельченных частиц должен быть однородным, в противном случае это повлияет на эффективность грануляции.

- Высушенное сырье должно нагреваться равномерно, иначе частицы могут растрескаться или даже подгореть.

- Выбор гранулятора биомассы должен основываться на свойствах различного сырья.

- В процессе производства пеллет из биомассы оборудование необходимо содержать в чистоте, чтобы предотвратить попадание примесей и ухудшение качества продукции.

Процесс производства пеллет из биомассы представляет собой комплексный процесс переработки, и каждое звено должно строго контролироваться для обеспечения качества продукции. Выбор высококачественного сырья, точная обработка и строгий контроль качества готовой продукции являются ключом к производству высококачественных пеллет из биомассы.

Благодаря многолетнему опыту работы в этой области наша команда обладает знаниями и навыками, необходимыми для решения любых задач при строительстве линий для гранулирования, всегда уделяя внимание тому, как улучшения увеличивают вашу прибыль.

Оборудование, необходимое для запуска линии гранулятора производительностью 15-20 т/ч.

Полный комплект оборудования для производства пеллет из биомассы в основном включает в себя: дробилку, сушилку, гранулятор, конвейер, охладитель и упаковочную машину. Каждая единица оборудования линии гранулятора имеет строгие эксплуатационные характеристики и требования к качеству на каждом этапе, чтобы гарантировать качество продукта.

молотковая мельница из биомассы

Пассажировместимость:

3-25T / H

Основная сила:

30-160 KW

Окорочная машина для древесины

Пассажировместимость:

5-15 т / ч

Основная сила:

7.5-11 KW

Дровокол

Пассажировместимость:

3-12T / H

Основная сила:

10-20 KW

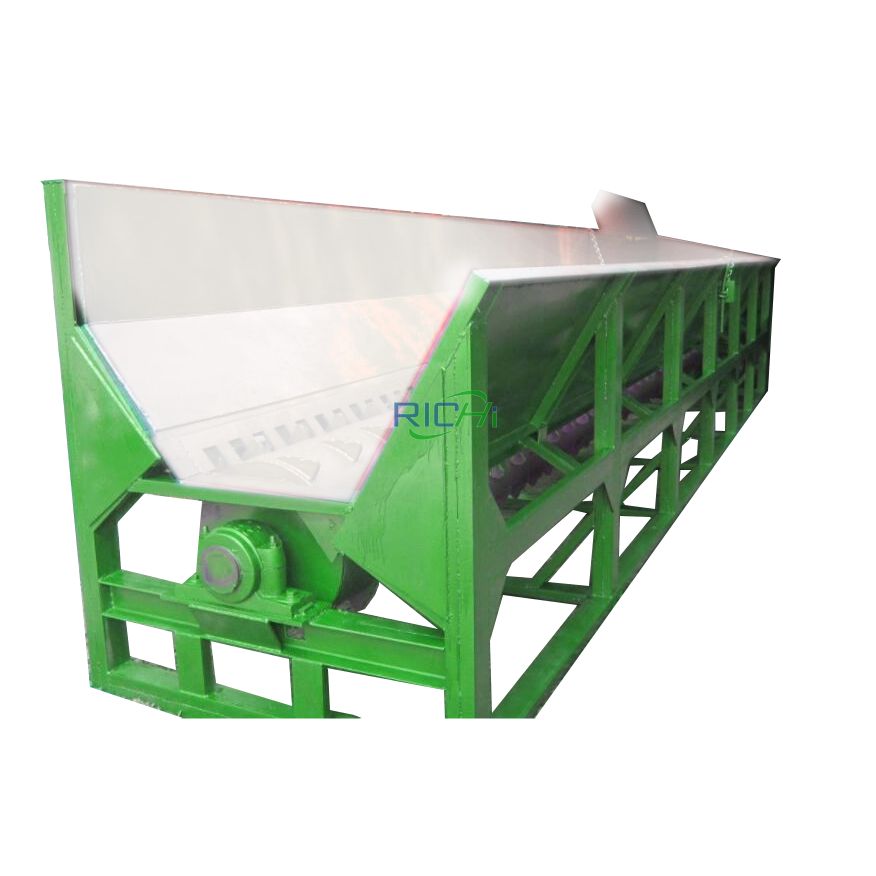

Выключатель тюков

Пассажировместимость:

1-20T / ч

Основная сила:

30-90кВт

Машина для измельчения соломы

Пассажировместимость:

0.3-3T / H

Основная сила:

22-93кВт

Смешивание машины

Пассажировместимость:

250-2000KG

Основная сила:

4-55кВт

сушилка биомассы

Пассажировместимость:

Индивидуальные

Скорость вращения:

3-8 об / мин

При покупке линий для гранулирования и механического оборудования необходимо сначала понять характеристики производимой продукции, такие как типы производимых окатышей, требования стандартов качества, процедуры обработки и т. д.

Например, при производстве топливных пеллет из соломенной биомассы вам необходимо приобрести гранулятор соломы MZLH, дробилку соломы и другое оборудование, подходящее для переработки топливных пеллет. При производстве гранул для корма из соломы вам необходимо приобрести такое оборудование, как гранулятор для корма из соломы SZLH, чтобы обеспечить эффект созревания корма.

Рекомендуемые решения для линии гранулятора производительностью 15-20 т/ч

At RICHI Machinery, мы стремимся предоставить вам самые передовые интегрированные линия по производству пеллет из биомассы системы и технологии для улучшения вашего производственного процесса. Наша приверженность к совершенству, инновациям и безопасности делает нас идеальным партнером для всех ваших потребностей в гранулировании биомассы.

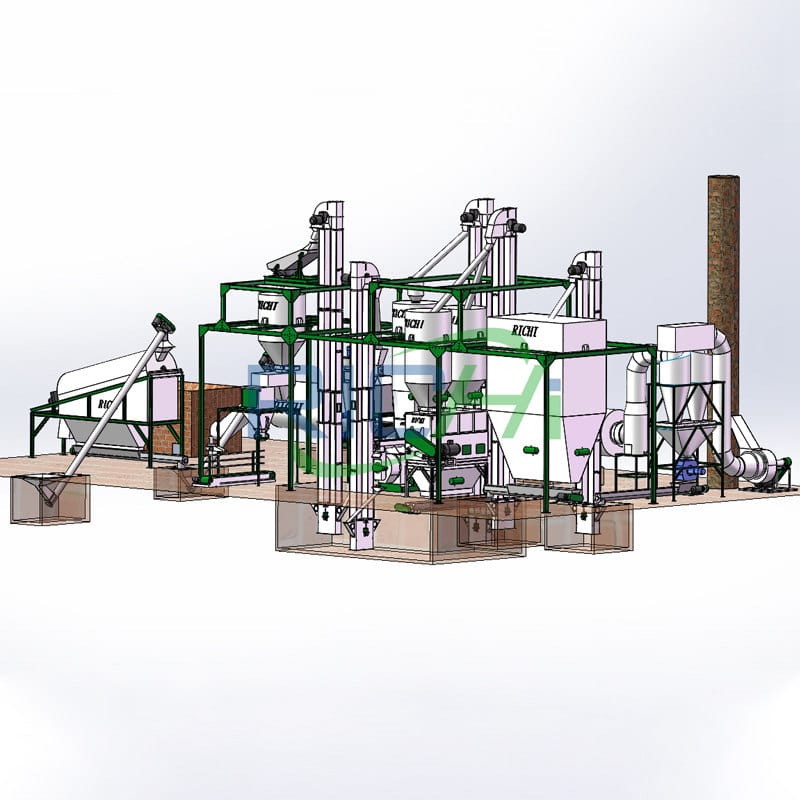

Линия гранулирования древесных отходов производительностью 15 т/ч.

- RICHI МАШИНЫ ——

- Годовой объем производства: 23,000 XNUMX тонн в год.

- Линия по производству пеллет цена: 760,000 долларов США

- Крытая площадь: 2800м2

- Основной состав постройки: производственный цех, склад, склад готовой продукции, общежитие, кабинет, кухня, туалет.

- Рабочая система: В проекте задействовано 20 сотрудников, 10 из которых будут размещены и размещены на фабрике. Одна смена в день, режим работы 8:00-12:00 утра, 14:00-18:00 дня, смена 8 часов, работа годовая. Количество дней 240 дней.

- Расход сырья: ель, сосна, эвкалипт, разная древесина и другие древесные отходы 105,000 20,000т/год, измельченное сырье*XNUMX XNUMXт/год

- Потребление энергии: электричество*100,000 528кВт·ч/год, вода*XNUMXт/год.

- Основное оборудование: дробилка, пульверизатор, гранулятор, сушилка, вытяжной вентилятор, трансформатор, вилочный погрузчик и т. д.

Линия гранулятора Описание технологического процесса:

- Проверка сырья: Сырье, такое как древесные отходы, доставляется на завод автотранспортом. Транспортные средства накрываются войлочной тканью и разгружаются на складе сырья. Сырье содержит высокое содержание влаги, обычно 15%. Сырье не требует сушки и может храниться непосредственно на складе сырья для дальнейшего использования. Более крупную необработанную древесину необходимо измельчить, причем дробление осуществляется в режиме закрытого режима дробления.

- Сушка и гранулирование: после просеивания мелкие материалы поступают в систему сушки (система сушки включает в себя сушилку и камеру сгорания сушильной печи. Сушильная печь сжигает топливо для выработки тепловой энергии для нагрева сушилки и удаления избыточной влаги из сырья в сушилка). Край древесины. Необработанные материалы вручную передаются в камеру сгорания сушильной печи и сжигаются в качестве топлива. Сырье поднимается в барабанную сушилку через закрытый спиральный питатель. Температура сушки 140-200°С. В качестве топлива камера сгорания использует древесный газ. Дымовой газ подается в сушилку через вентилятор и находится в непосредственном контакте с материалами. Высушите материал. Затем он поступает в сушилку с воздушным потоком через вентилятор и транспортируется в гранулятор закрытым шнековым питателем через сепарационный бункер для удаления пыли и охлаждающий бункер.

- Охлаждение: После грануляции его охлаждают в охладителе и просеивают.

- Готовая продукция: упакуйте продукцию в приобретенные коробки или другие упаковочные материалы на склад для продажи.

Линия для производства гранул производительностью 20 т/ч для древесины и соломы

- RICHI МАШИНЫ ——

- Годовой объем производства: 50,000 XNUMX тонн в год.

- Цена линии по производству древесных гранул из биомассы: 810,000 XNUMX долларов США.

- Площадь земельного участка: около 3,200 квадратных метров.

- План выпуска продукции: пеллеты из биомассы (диаметр 8 мм)*20,000 10 тонн/год, пеллеты из биомассы (диаметр 30,000 мм)*XNUMX XNUMX тонн/год.

- Система работы: 18 сотрудников, 8-часовой график, 300 рабочих дней в году, 2,400 рабочих часов в год.

- Расход сырья: древесина, опилки*18000т/год, солома*31000т/год.

- Потребление энергии: Потребление электроэнергии 680,000 XNUMX кВтч/год.

- Основное оборудование: измельчитель, пульверизатор, машина для производства гранул биомассы, ленточный конвейер, воздушный компрессор и т. д.

Линия гранулятора Технологическая схема:

- Склад сырья: В состав сырья и вспомогательных материалов, используемых на предприятии, входят древесина, опилки, солома. После транспортировки на завод они помещаются на склад сырья для временного хранения. Соотношение древесины, опилок и соломы примерно 3:7.

- Обработка измельчением: древесину, содержащуюся в сырье, необходимо измельчить с помощью измельчителя. В процессе измельчения образуется пыль и шум.

- Процесс дробления: древесная щепа, солома в сырье и древесина, измельченная измельчителем, измельчаются дробилкой. В процессе дробления образуется пыль и шум.

- Грануляция: измельченные материалы отправляются в гранулятор через ленточный конвейер, а гранулятор механически сжимается и проталкивается через шаблон для полимеризации и формования.

- Охлаждение: Когда гранулятор биомассы разгружается, температура топливных гранул достигает 80–90 ℃, и перед хранением на складе их необходимо охладить до нормальной температуры через охладитель. В этом проекте используется метод воздушного охлаждения.

- Упаковка: Ручная упаковка осуществляется после полного остывания продукта.

Линия для гранулирования 18-20 тонн соломенных опилок и рисовой шелухи

- RICHI МАШИНЫ ——

- Годовой объем производства: годовая обработка 45,000 XNUMX тонн.

- Линия по производству пеллет из биомассы цена: 930,000 долларов США

- Крытая площадь: 1500м2

- Основное содержание строительства: производственный цех (в основном оборудованный под склад сырья, дробильный цех, склад готовой продукции и т. д.), комплексное здание, туалет и помещение охраны.

- Система работы: 30 человек, 300 рабочих дней в году, одна смена, 8 часов в смену.

- Расход сырья: солома*30,000 15,000 т, рисовая шелуха и опилки*XNUMX XNUMX т.

- Потребление энергии: 480 т воды, 300,000 XNUMX кВтч электроэнергии.

- Основное оборудование: измельчитель сена, измельчитель соломы, измельчитель, сушилка биомассы, гранулятор гранул биомассы и т. д.

Линия гранулятора Технологическая схема:

- Сырье: Закупленное сырье (солома, скорлупа арахиса, стебли кукурузы и другие отходы сельского и лесного хозяйства) складываются на складе сырья для последующего использования.

- Смешивание: Закупленное сырье смешивается в соответствии с потребностями производства.

- Грубое измельчение: более крупные куски сырья, такие как солома и стебли кукурузы, грубо измельчаются с помощью дробильного оборудования, такого как сенокосы.

- Мелкое измельчение: в этом процессе высушенное сырье мелко измельчается до требуемой длины 3–7 мм.

- Сушка: сырье содержит определенное количество влаги и сушится в сушилке, в которой в качестве топлива используются гранулы биомассы.

- Грануляция: порт подачи гранулятора для биомассы открыт, и материалы, поступающие в формовочную машину, равномерно перемешиваются. Гранулятор сжимает равномерно перемешанное сырье в гранулы.

- Охлаждение: температура производимых топливных пеллет относительно высока, и перед упаковкой их необходимо охладить с помощью охладителя. Если температура слишком высока для упаковки, легко образуются капли воды и гранулы разрыхляются, что не способствует продажам.

- Упаковка: продукция упаковывается с помощью автоматизированных упаковочных весов и автоматических машин для зашивания пакетов, а затем закатывается на склады готовой продукции или отправляется непосредственно в точки продаж.

Линия гранулятора производительностью 20-21 т/ч для оболочки из древесной соломы

- RICHI МАШИНЫ ——

- Годовой объем производства: 50,000 тонн

- Завод по производству пеллет цена: 690,000 долларов США

- Крытая площадь: 3000м2

- Основной объем строительства: 1 производственный цех.

- Система работы: 10 человек, односменная система, 8 часов в смену, 300 рабочих дней в году.

- Потребление сырья: 10,000 10,000 тонн/год ветвей, 15,000 30 тонн/год опилок, 50 70 тонн/год стружки, XNUMX миллионов тонн/год соломы, XNUMX миллионов тонн/год скорлупы арахиса, XNUMX миллионов тонн/год кофейной скорлупы.

- Потребление энергии: 432,000 XNUMX киловатт-часов в год, ни одно оборудование не использует генераторы.

- Основное оборудование: слайсер, дробилка, вентилятор, шнековый конвейер, машина для гранулирования биомассы, ленточный конвейер, пресс-подборщик и т. д.

Линия гранулятора Технологическая схема:

- Нарезка: Купленная древесина (все чистые древесные материалы) помещается в слайсер для предварительной обработки нарезки.

- Дробление: Нарезанная древесина поступает в дробилку по конвейерной ленте для дробления.

- Грануляция и формование: измельченное сырье помещается в машину для изготовления гранул и прессуется в гранулированную форму.

- Упаковка: После естественного охлаждения прессованные гранулы упаковываются или отправляются насыпью непосредственно на завод.

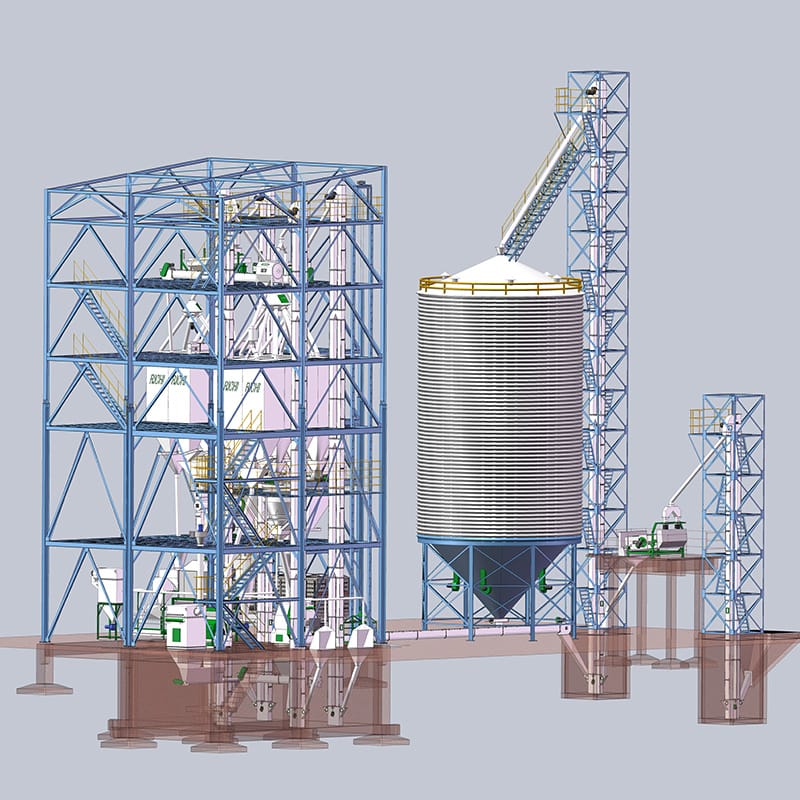

Линия гранулирования опилок производительностью 20-22 т/час

- RICHI МАШИНЫ ——

- Годовой объем производства: 100,000 XNUMX тонн в год.

- Завод по производству пеллет под ключ цена: 1,280,000 долларов США

- Площадь: 3199.99m2

- Основное содержание конструкции: производственный цех, участок сырья, участок готовой продукции.

- Система работы: В этом проекте рабочая квота составляет 20 человек, а годовое рабочее время составляет 300 дней. Внедрить 16-часовую систему двойной смены.

- Расход сырья: листья, стволы, корни, кора*1520т/год, остатки деревообработки*48140т/год, опилки*20620т/год, солома риса, картофеля и других сельскохозяйственных культур*5500т/год, скорлупа дынь и фруктов (сердцевины персиков и прочие оболочки дынь и фруктов) 3620т/год, солома рапса*100т/год, жом сахарного тростника*20900т/год

- Потребление энергии: электричество*3.32 млн кВтч/год, вода*300т/год.

- Основное оборудование: механические захваты, дробилки, измельчители, конвейерные шнеки, воздухоохладители, вибрационные сортировочные сита, автоматические упаковочные машины, ковшовые элеваторы, приборы для определения влажности сырья, приборы для проверки качества готовой продукции, напольные весы, вилочные погрузчики и т. д.

Линия для производства гранул Производственный процесс:

Топливные продукты в виде пеллет из биомассы в рамках этого проекта завода по производству пеллет из биомассы в основном включают в себя пеллеты из лесной биомассы и пеллеты из сельскохозяйственной биомассы. Их производственные процессы в основном одинаковы, а главное отличие заключается в использовании разного сырья.

- Загрузка: Сырье, используемое в топливных гранулах из лесной биомассы в этом проекте, в основном включает листья, стволы, корни, кору, отходы деревообработки и опилки, среди которых стволы, корни, кора и отходы деревообработки должны быть после измельчения материал помещается на конвейерную ленту дробилки через механический захват, а материал поступает в дробилку через конвейерную ленту для нарезки.

- Нарезка: материалы, подлежащие нарезке, помещаются на конвейерную ленту дробилки с помощью механического захвата, а затем отправляются в дробилку через конвейерную ленту для нарезки. Размер отверстия для материала дробилки составляет 1 м, а высота - 0.6 м, что позволяет разрезать его на крупные куски. материалы.

- Дробление: после нарезки листы и другое сырье, которое не нужно нарезать (порошок пиломатериалов, листья), толкаются вилочным погрузчиком к загрузочному отверстию конвейерной ленты дробилки, а затем поступают в дробилку для дальнейшего измельчения на материалы с меньшие размеры частиц.

- Грануляция и формование: после дробления материал толкается вилочным погрузчиком к загрузочному отверстию конвейера гранулятора. В подающем конвейере используется трубчатая шнековая машина закрытого типа. Материал поступает внутрь гранулятора для экструзионного формования. , для получения твердого плотного формованного топлива определенной формы и характеристик. Температура грануляции составляет около 60 ~ 70 ℃.

- Охлаждение: температура материала, выходящего из выпускного отверстия гранулятора, относительно высока, и он охлаждается примерно до 30°C с помощью противоточного воздушного охладителя.

- Вибрационное просеивание: считается, что охлажденные гранулы биомассы частично повреждены, и размер гранул не может соответствовать требованиям к продукту. Они отправляются на вибрационный сортировочный грохот по ленточному конвейеру для вибросортировки. Небольшое количество сломанного материала собирается коллектором в нижней части сортировочного экрана. Повторное использование в процессе дробления.

- Тестирование: продукты, прошедшие через вибрационный сортировочный грохот, проверяются на качество, а неквалифицированные продукты собираются и повторно используются в процессе дробления.

- Упаковка: Продукты, прошедшие проверку, автоматически упаковываются после взвешивания. После упаковки продукция транспортируется элеватором на склад готовой продукции для временного хранения, а затем отгружается с линии гранулятора.

Линия по производству пеллет производительностью 20 т/ч для древесных опилок и соломы

- RICHI МАШИНЫ ——

- Годовой объем производства: 50,000 тонн

- биомасса цена линии по производству древесных гранул:

- Площадь: 1920m2

- Основной объем строительства: склад сырья и продукции, производственно-перерабатывающий цех, офисное здание.

- Система работы: 20 рабочих, 300 рабочих дней в году, 8-часовая рабочая смена, 2400 часов в год.

- Характеристики: гранулированная, диаметром 8-10мм, длиной 20-50мм, влажностью 12-18%, плотностью >1.12 кг/м3, зольностью <1.5%, фасованная по 1 т/мешок, навалом.

- Потребление сырья: отходы мебельных заводов*10,000 10,000 т/год, опилки* 10,000 20,000 т/год, солома сельскохозяйственного и лесного хозяйства * XNUMX XNUMX т/год, древесные отходы XNUMX XNUMX т/год.

- Потребление энергии: годовое потребление электроэнергии составляет около 5.5 млн кВтч.

- Основное оборудование: дробилка, пульверизатор, весы для мешков, машина для гранулирования биомассы и т. д.

Линия по производству пеллет Описание процесса:

- Приобретенное сырье (лес, опилки, солому и т.п.) складывать в зону хранения сырья для последующего использования;

- Дробление: грубое дробление более крупных кусков сырья, процесс дробления приводит к образованию пыли и шума;

- Дробление: Мелко измельчите измельченные мелкие кусочки сырья до тех пор, пока размер частиц не станет менее 10 мм и необходимой длины;

- Формование: порт подачи формовочной машины открыт, и материалы, поступающие в формовочную машину, равномерно перемешиваются. Формовочная машина создает давление и сжимает равномерно смешанное сырье в гранулы. За счет сжатия внешней силы на частицы биомассы передается более низкое давление, так что структура расположения рыхло упакованных твердых частиц начинает меняться, а внутренние пустоты биомассы уменьшаются. Когда давление постепенно увеличивается, крупные частицы биомассы разрушаются под давлением и становятся более мелкими частицами, подвергаясь деформации или пластическому течению. Частицы начинают заполнять зазоры, частицы вступают в более тесный контакт и сцепляются друг с другом, заставляя гранулы сцепляться.

- Упаковка: Секция упаковки готовой продукции делится на насыпную и упакованную. Массовый продукт напрямую загружается в автоцистерны и отправляется; Процесс упаковки заключается в том, что гранулы биомассы вручную помещаются в тканые мешки перед отправкой.

В зависимости от ваших производственных и технологических требований, RICHI Спецтехника предоставить решения для гранулирования биомассы, в том числе:

- Мы помогаем стратегически планировать ваши капиталовложения, гарантируя эффективное распределение ваших ресурсов.

- Мы помогаем вам разрабатывать бюджеты, соответствующие масштабу и целям вашего проекта.

- От оборудования до структурного, гражданского и электрического проектирования, мы предлагаем полный комплекс инженерных решений и реализацию капитальных проектов.

Как построить линию по производству гранул из биомассы?

- Определить продукты и рынки сбыта пеллет из биомассы. Проведите исследование рынка, чтобы понять потребности, конкурентов и потенциальных клиентов, а также уточнить продукты и целевые рынки, которые будет производить завод.

- Подготовка фонда. Создайте бюджет, учитывающий первоначальные затраты на строительство, закупку оборудования, эксплуатационные расходы и т. д., и найдите инвесторов или кредиты.

- Выбор участка и строительство. Выберите подходящее место для строительства завода по производству древесных гранул из биомассы, учтите наличие рабочей силы, удобство транспорта, инфраструктуру и другие факторы, а также сотрудничайте со строительными компаниями для строительства.

- Регистрация и лицензирование. Полные процедуры регистрации и лицензирования, такие как регистрация компании, налоговая регистрация, экологические разрешения и т. д.

- Закупка и производство. Закупить сырье и оборудование, набрать и обучить персонал, провести опытное производство.

- Маркетинг и продажи. Разрабатывайте маркетинговые стратегии, выводите их на рынок, создайте сети продаж, выстраивайте отношения с клиентами и повышайте узнаваемость бренда.

- Постоянное улучшение. Обращайте внимание на условия работы линии гранулятора, оптимизируйте производственные процессы, повышайте эффективность, обращайте внимание на тенденции отрасли и технологическое развитие, а также продолжайте внедрять инновации.

- Формирование и управление командой. Нанимайте квалифицированных работников и талантов с богатым опытом управления, а также создайте полную систему обучения и управления.

- Управление цепочками поставок и логистикой. Выбирайте надежных поставщиков, выстраивайте стабильную систему поставок, оптимизируйте логистические связи и сокращайте транспортные расходы.

- Финансовый менеджмент и контроль рисков. Создайте надежную финансовую систему и хорошо поработайте над учетом затрат и управлением бюджетом.

- Выбор технологий, исследования и разработки. Выберите подходящий технический маршрут на основе позиционирования продукта и можете сотрудничать с научно-исследовательскими учреждениями для внедрения передовых технологий или совместной разработки.

- Предварительное одобрение и административные процедуры. Обрабатывать регистрацию проекта, экологическую экспертизу, сертификат землепользования, утверждение планирования и другие процедуры.

Весь процесс строительства линии гранулятора требует терпения и настойчивости, а также глубокого понимания рынка и необходимых ресурсов.

Стоимость строительства линии гранулятора 15-20т/ч

Цена линии по производству гранул из биомассы производительностью 15-20 т/ч обычно составляет 150,000 1,500,000-XNUMX XNUMX XNUMX долларов США.

Вообще говоря, завод по производству пеллет из биомассы Строительство включает в себя несколько звеньев, и на этих звеньях будут возникать различные затраты, а именно:

- Стоимость приобретения оборудования: Строительство линии по производству пеллет требует приобретения различного оборудования, и эта часть затрат относительно высока, в основном включая плату за приобретение оборудования, плату за установку и пуско-наладку, плату за разработку программного обеспечения и т. д.

- Расходы на оплату труда: Строительство линии по производству гранул требует большого количества человеческих ресурсов, включая инженеров, техников, производственников и т. д. Заработная плата, социальное обеспечение, льготы и т. д. этого персонала также являются частью структуры затрат.

- Стоимость доставки: Транспортировка сырья и гранулированных продуктов также является затратой, которую нельзя игнорировать, особенно при строительстве производственных линий по провинциям и странам, стоимость еще более значительна.

Как сократить затраты на строительство производственной линии?

Снижение стоимости строительства линии гранулятора требует рассмотрения многих аспектов. На основе вышеперечисленных составляющих затрат предлагаются следующие методы снижения затрат:

01 Снижение затрат на приобретение оборудования

- Выберите подходящее оборудование: При покупке оборудования для завод по производству пеллет из биомассыНе гонитесь за высококачественным, роскошным оборудованием, а выбирайте оборудование, которое подходит вашей компании, исходя из реальных производственных потребностей.

- Правильно настройте оборудование: При покупке оборудования следует учитывать такие факторы, как последующее обслуживание и замена, выбирать многофункциональное оборудование и рационально настраивать взаимосвязь между различным оборудованием, чтобы избежать повторных покупок и растраты ресурсов.

02 Сокращение трудозатрат

- Повысить эффективность работы: Повысить эффективность работы сотрудников за счет обучения сотрудников, оптимизации процессов и т. д. Предприятия с высокой эффективностью производства имеют низкие затраты на оплату труда.

- Научный менеджмент: Укрепить управление персоналом, сформулировать соответствующие правила и положения, стандартизировать поведение сотрудников и повысить эффективность управления, тем самым достигая цели снижения затрат.

03 Сокращение транспортных расходов

- Выберите подходящий способ перевозки: Выберите подходящий способ транспортировки, например, наземный транспорт, водный транспорт, воздушный транспорт и т. д., исходя из таких факторов, как тип груза и расстояние перевозки.

- Оптимизируйте процесс перевозки: Укрепите управление логистическими связями, оптимизируйте процесс транспортировки, избегайте потерь и задержек грузов, сокращайте транспортные расходы.

Стоимость строительства линии по производству гранул является вопросом, требующим тщательного анализа. Предприятия должны постоянно искать пути снижения затрат и повышения своей конкурентоспособности.

За счет разумного распределения оборудования, научного управления персоналом, оптимизации логистики и т. д. мы будем постоянно снижать затраты и повышать эффективность для достижения долгосрочного развития предприятия.

Видео линии гранулятора

Настройка линия для производства пеллет

RICHI ваш партнер в повышении производительности и прибыльности с более чем 30-летним опытом модернизации и оптимизации завод по производству пеллет из биомассы процессов.

Мы предоставляем инженерные решения для линий по производству гранул для биомассы, которые выведут ваше предприятие на новый уровень для максимальной производительности и прибыльности. Свяжитесь с нами сегодня, чтобы оптимизировать планировку вашего завода и добиться максимальной рентабельности инвестиций благодаря нашему опыту в области гранулирования биомассы. (Находить RICHI on YouTube)